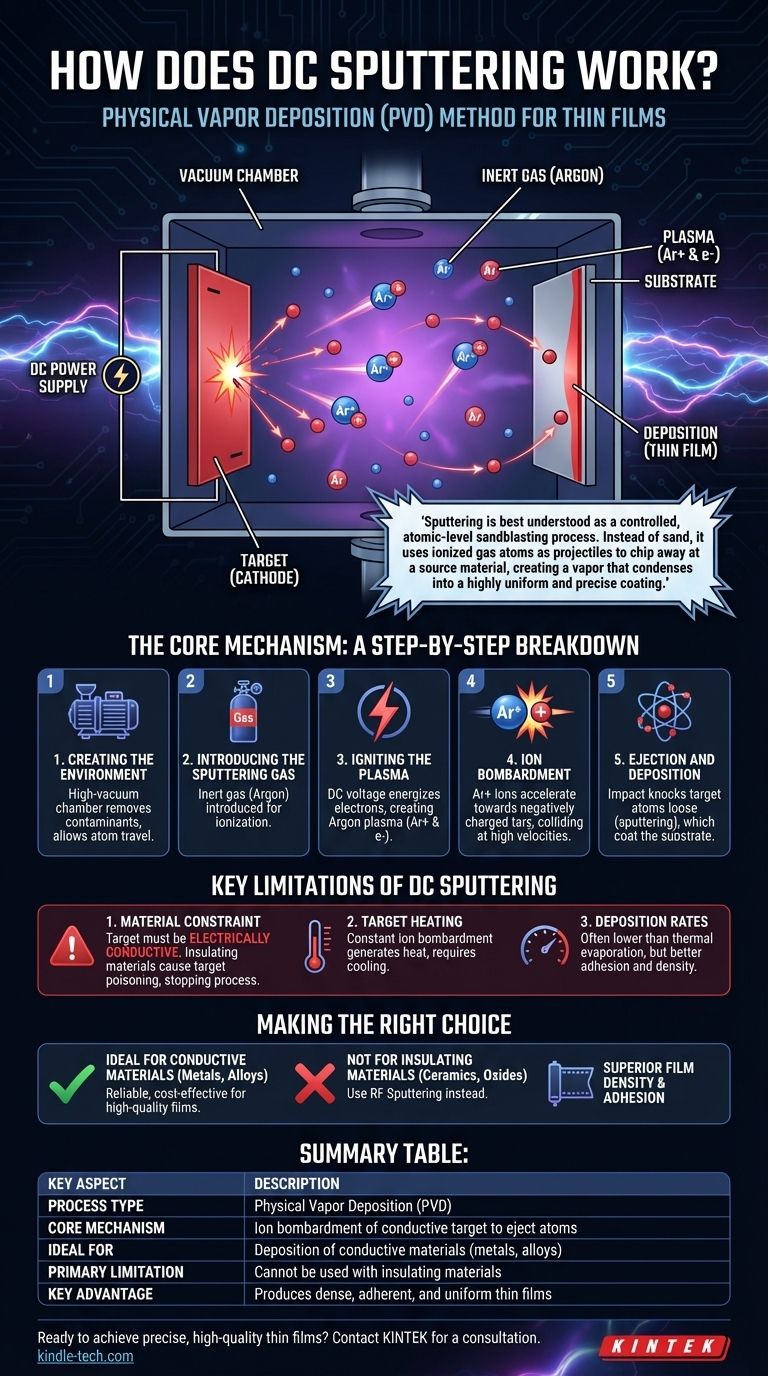

À la base, la pulvérisation cathodique DC est une méthode de dépôt physique en phase vapeur (PVD) qui utilise un gaz énergisé pour arracher physiquement des atomes d'un matériau source et les déposer sur un autre objet sous forme de film mince. Le processus fonctionne en créant un champ électrique à haute tension entre le matériau source (la cible) et l'objet à revêtir (le substrat) dans une chambre à vide remplie d'un gaz inerte, généralement de l'Argon. Ce champ ionise le gaz, et les ions résultants s'accélèrent vers la cible, délogeant les atomes qui recouvrent ensuite le substrat.

La pulvérisation est mieux comprise comme un processus de sablage contrôlé au niveau atomique. Au lieu de sable, elle utilise des atomes de gaz ionisés comme projectiles pour éroder un matériau source, créant une vapeur qui se condense en un revêtement très uniforme et précis.

Le mécanisme central : une explication étape par étape

Pour vraiment comprendre comment fonctionne la pulvérisation cathodique DC, il est préférable de la visualiser comme une séquence d'événements se déroulant à l'intérieur d'une chambre à vide spécialisée. Chaque étape est essentielle pour construire le film mince final avec les propriétés souhaitées.

Étape 1 : Création de l'environnement

L'ensemble du processus commence par le placement de la cible (le matériau à déposer) et du substrat (l'objet à revêtir) dans une chambre à vide poussé.

Le vide est essentiel pour deux raisons. Premièrement, il élimine l'air et les autres contaminants qui pourraient réagir avec le matériau pulvérisé et ruiner le film. Deuxièmement, il permet aux atomes pulvérisés de voyager de la cible au substrat avec un minimum de collisions.

Étape 2 : Introduction du gaz de pulvérisation

Une fois le vide établi, une petite quantité, précisément contrôlée, d'un gaz inerte, presque toujours de l'Argon, est introduite dans la chambre.

L'Argon est utilisé car il est chimiquement non réactif et possède une masse atomique appropriée pour déloger efficacement les atomes de la plupart des matériaux cibles.

Étape 3 : Allumage du plasma

Une alimentation électrique à courant continu (DC) à haute tension est activée. La cible est connectée à la borne négative (ce qui en fait la cathode), et la chambre ou une anode séparée est connectée à la borne positive.

Ce champ électrique intense énergise les électrons libres à l'intérieur de la chambre. Ces électrons de haute énergie entrent en collision avec les atomes de gaz Argon neutres, leur arrachant des électrons et créant des ions Argon chargés positivement (Ar+) et davantage d'électrons libres. Ce nuage auto-entretenu d'ions et d'électrons est appelé plasma.

Étape 4 : Bombardement ionique

Les ions Argon chargés positivement (Ar+) sont maintenant fortement accélérés par le champ électrique vers la cible chargée négativement.

Ils entrent en collision avec la surface de la cible à des vitesses très élevées, transférant une quantité significative d'énergie cinétique et de moment.

Étape 5 : Éjection et dépôt

L'impact des ions Argon est suffisamment puissant pour arracher physiquement des atomes du matériau cible. Cette éjection d'atomes est l'effet de "pulvérisation".

Ces atomes pulvérisés traversent la chambre à vide et atterrissent sur le substrat, s'accumulant progressivement, atome par atome, pour former un film mince et uniforme.

Principales limitations du processus de pulvérisation cathodique DC

Bien que très efficace, la méthode DC (courant continu) présente des contraintes spécifiques qu'il est essentiel de comprendre. Sa principale limitation dicte le type de matériaux pour lesquels elle peut être utilisée.

La contrainte matérielle

La plus grande limitation de la pulvérisation cathodique DC est que le matériau cible doit être électriquement conducteur.

Parce qu'une tension négative constante doit être maintenue sur la cible, un matériau isolant ou non conducteur provoquerait une accumulation de charge positive due aux ions incidents. Cet effet, connu sous le nom d'« empoisonnement de la cible », neutralise rapidement la polarisation négative et éteint complètement le plasma, arrêtant le processus de pulvérisation.

Chauffage de la cible

Le bombardement constant d'ions génère une énorme quantité de chaleur dans la cible. Des systèmes de refroidissement efficaces sont obligatoires pour éviter que la cible ne fonde, ne se déforme ou ne modifie ses propriétés matérielles.

Taux de dépôt

Comparé à certains processus d'évaporation thermique, la pulvérisation cathodique DC peut avoir des taux de dépôt plus faibles. Cependant, les films résultants ont souvent une adhérence et une densité supérieures.

Faire le bon choix pour votre objectif

Comprendre le mécanisme révèle quand la pulvérisation cathodique DC est le choix idéal pour le dépôt de films minces et quand une alternative est nécessaire.

- Si votre objectif principal est de déposer des métaux, des alliages ou d'autres matériaux conducteurs : la pulvérisation cathodique DC est une méthode extrêmement fiable, rentable et largement utilisée pour produire des films de haute qualité.

- Si votre objectif principal est de déposer des céramiques, des oxydes ou d'autres matériaux isolants : la pulvérisation cathodique DC ne fonctionnera pas ; vous devez utiliser une technique comme la pulvérisation par radiofréquence (RF), qui utilise un champ AC pour éviter l'accumulation de charge.

- Si votre objectif principal est d'obtenir une densité et une adhérence de film supérieures : la pulvérisation en général est un excellent choix, car la haute énergie cinétique des atomes déposés crée des films plus denses et plus adhérents que de nombreuses autres méthodes.

En fin de compte, maîtriser ce processus consiste à exploiter une collision atomique contrôlée pour construire des matériaux haute performance à partir de zéro.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Bombardement ionique d'une cible conductrice pour éjecter des atomes |

| Idéal pour | Dépôt de matériaux conducteurs (métaux, alliages) |

| Principale limitation | Ne peut pas être utilisé avec des matériaux isolants (céramiques, oxydes) |

| Avantage clé | Produit des films minces denses, adhérents et uniformes |

Prêt à obtenir des films minces précis et de haute qualité pour votre laboratoire ?

La pulvérisation cathodique DC est une technique fondamentale pour le dépôt de matériaux conducteurs, mais le choix du bon équipement est essentiel pour le succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés à vos besoins de recherche et de production.

Que vous travailliez avec des métaux, des alliages ou que vous exploriez d'autres méthodes de dépôt, notre expertise peut vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et assurer le succès de vos projets.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Instrument de tamisage électromagnétique tridimensionnel

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température