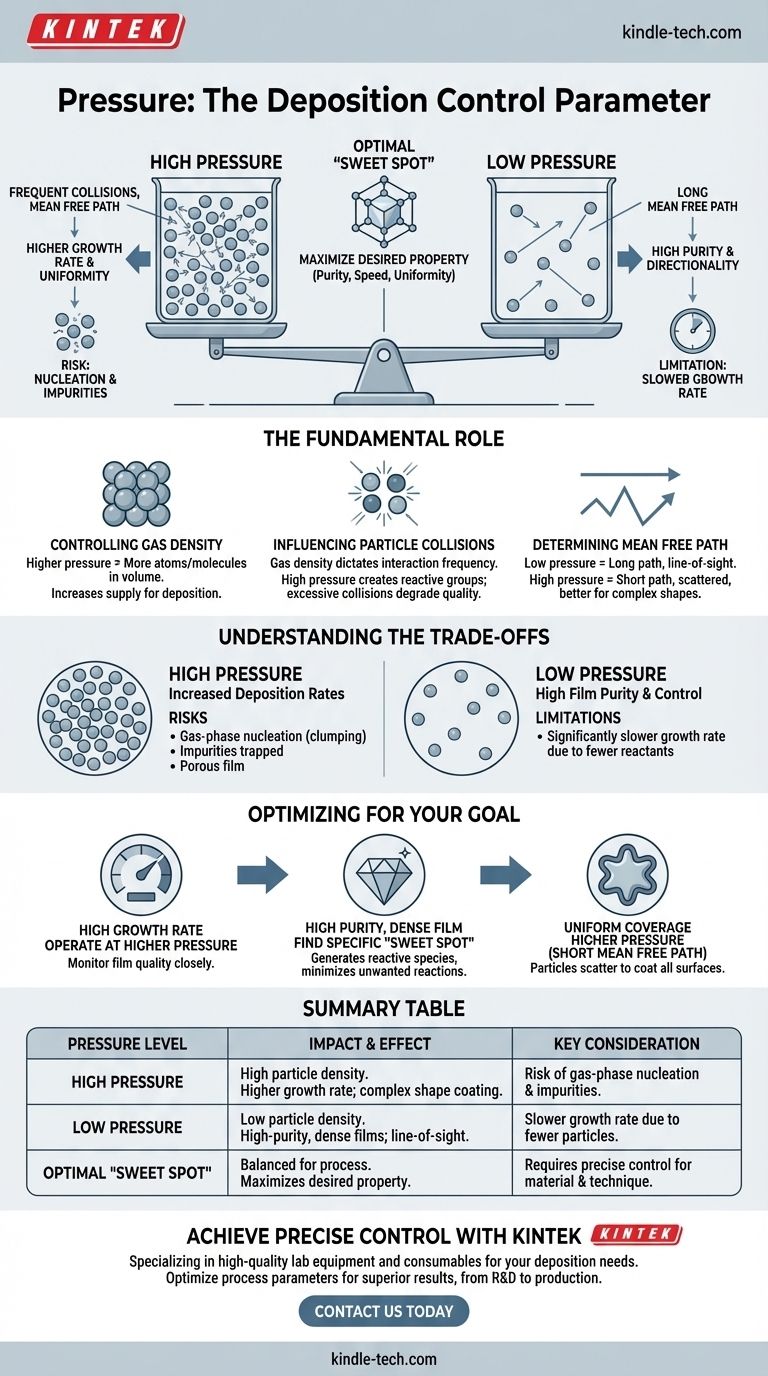

Dans les processus de dépôt, la pression est l'un des paramètres de contrôle les plus critiques. Elle dicte directement la concentration des particules gazeuses dans la chambre de dépôt et la fréquence à laquelle elles entrent en collision, ce qui, à son tour, régit la vitesse de croissance, la structure et la qualité du film résultant.

Le défi fondamental n'est pas simplement d'augmenter ou de diminuer la pression, mais de trouver le point optimal précis. Ce « juste milieu » trouve un équilibre entre avoir suffisamment de particules réactives pour assurer un taux de croissance élevé et prévenir les collisions indésirables qui peuvent dégrader la qualité du matériau final.

Le rôle fondamental de la pression dans la déposition

Comprendre la pression, c'est comprendre comment vous contrôlez le comportement des atomes et des molécules qui deviendront finalement votre matériau. C'est un levier principal pour façonner les propriétés du film au niveau le plus élémentaire.

Contrôle de la densité du gaz

La pression est une mesure directe de la densité des particules gazeuses dans la chambre.

Une pression plus élevée signifie que davantage d'atomes ou de molécules sont tassés dans le même volume. Cela augmente l'apport du matériau que vous essayez de déposer.

Une pression plus faible (plus proche du vide) signifie que moins de particules sont présentes, créant un environnement plus raréfié.

Influence sur les collisions de particules

La densité du gaz a un impact direct sur la fréquence à laquelle les particules interagissent entre elles avant d'atteindre la surface que vous recouvrez (le substrat).

À des pressions plus élevées, les particules entrent fréquemment en collision. Ces collisions peuvent être bénéfiques, car elles peuvent créer les groupes atomiques réactifs spécifiques nécessaires à la déposition, comme ceux requis pour la croissance de films diamantés de haute qualité.

Cependant, des collisions excessives peuvent également amener les particules à perdre de l'énergie ou à réagir prématurément en phase gazeuse.

Détermination du libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'en heurter une autre.

Une basse pression crée un long libre parcours moyen. Les particules voyagent en lignes droites et ininterrompues de la source au substrat, ce qui est essentiel pour les techniques de dépôt « à ligne de visée ».

Une haute pression entraîne un court libre parcours moyen. Les particules suivent un chemin diffus et aléatoire en raison des collisions constantes, ce qui peut aider à recouvrir les formes complexes de manière plus uniforme.

Comprendre les compromis : l'acte d'équilibrage de la pression

Choisir un réglage de pression est toujours un exercice d'équilibrage de facteurs concurrents. Une pression optimale pour un objectif, comme la vitesse, est souvent sous-optimale pour un autre, comme la qualité.

Le risque de haute pression

Bien qu'une pression plus élevée puisse augmenter les taux de dépôt, elle introduit des risques importants. Elle peut entraîner une nucléation en phase gazeuse, où les particules s'agglomèrent avant d'atteindre le substrat, résultant en un film poreux ou de mauvaise qualité. Elle peut également piéger des particules gazeuses indésirables, créant des impuretés.

La limite de la basse pression

Fonctionner à très basse pression peut garantir une grande pureté du film et une direction de dépôt contrôlée. Cependant, cela se fait souvent au prix d'un taux de croissance considérablement plus lent simplement parce qu'il y a moins de particules réactives disponibles dans la chambre à un moment donné.

Optimiser la pression pour votre objectif de dépôt

La pression « correcte » dépend entièrement du matériau que vous créez et de la technique de dépôt que vous utilisez. La plage typique pour un processus, comme le dépôt de diamant (plusieurs kPa à des dizaines de kPa), sera complètement différente pour un autre.

- Si votre objectif principal est un taux de croissance élevé : Vous fonctionnerez probablement à une pression plus élevée pour maximiser l'apport de particules réactives, mais vous devez surveiller attentivement les baisses de qualité du film.

- Si votre objectif principal est un film dense et de haute pureté : Vous devrez trouver un « juste milieu » de pression spécifique qui génère les espèces réactives nécessaires sans provoquer de réactions indésirables en phase gazeuse.

- Si votre objectif principal est une couverture uniforme sur une forme complexe : Une pression plus élevée avec un libre parcours moyen plus court peut être nécessaire pour garantir que les particules se dispersent et recouvrent toutes les surfaces, et pas seulement celles qui sont dans la ligne de visée directe.

En fin de compte, la pression est l'outil principal utilisé pour contrôler l'environnement de dépôt et façonner les propriétés finales de votre matériau.

Tableau récapitulatif :

| Niveau de pression | Impact sur la densité du gaz | Effet sur la déposition | Considération clé |

|---|---|---|---|

| Haute pression | Haute densité de particules | Taux de croissance plus élevé ; meilleur pour recouvrir des formes complexes | Risque de nucléation en phase gazeuse et d'impuretés |

| Basse pression | Faible densité de particules | Films denses et de haute pureté ; dépôt à ligne de visée | Taux de croissance plus lent en raison d'un nombre réduit de particules réactives |

| « Juste milieu » optimal | Équilibré pour le processus spécifique | Maximise la propriété souhaitée (ex. : pureté, vitesse, uniformité) | Nécessite un contrôle précis pour le matériau et la technique ciblés |

Prêt à obtenir un contrôle précis de vos processus de dépôt ? Les réglages de pression de votre système sont essentiels pour déterminer le taux de croissance, la pureté et l'uniformité de vos films minces. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de dépôt. Que vous travailliez en R&D ou que vous augmentiez la production, notre expertise garantit que vous pouvez optimiser vos paramètres de processus pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à maîtriser votre environnement de dépôt et à améliorer vos résultats matériels !

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- Quelle est la méthode CVD pour les diamants synthétiques ? Cultiver des diamants de laboratoire à partir de gaz avec précision

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Combien de temps faut-il pour traiter un diamant CVD ? Un guide du cycle de croissance de 2 à 4 semaines

- Qu'est-ce que la technique CVD thermique ? Le secret des hautes températures pour des revêtements supérieurs