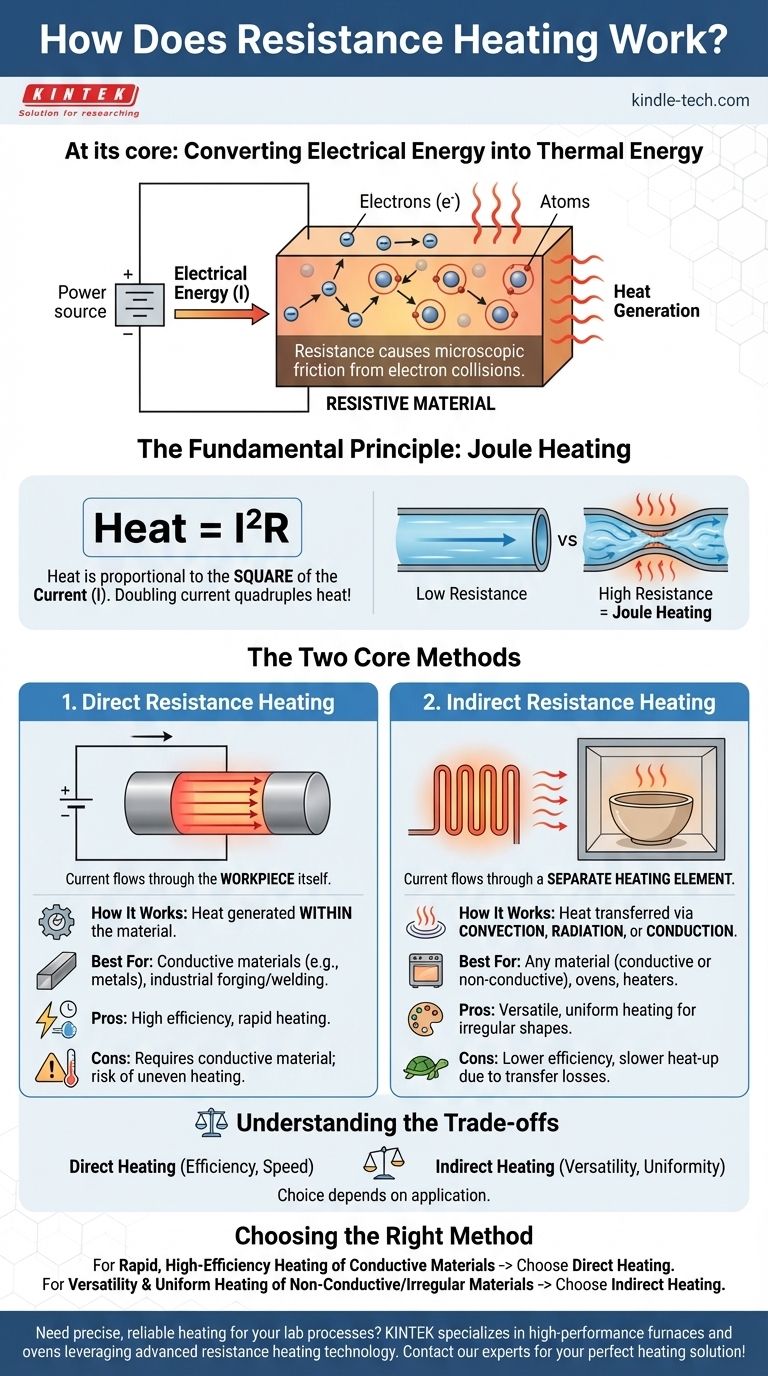

Au fond, le chauffage par résistance est le processus de conversion de l'énergie électrique en énergie thermique. Il fonctionne en faisant passer un courant électrique à travers un matériau qui résiste à l'écoulement de l'électricité. Cette résistance provoque une friction à un niveau microscopique, car les électrons en mouvement entrent en collision avec les atomes du matériau, transférant leur énergie et générant de la chaleur.

Le chauffage par résistance n'est pas une technologie unique, mais un principe fondamental avec deux applications distinctes. La clé est de comprendre si l'objet que vous souhaitez chauffer est la résistance (Chauffage Direct) ou s'il est chauffé par une résistance séparée (Chauffage Indirect).

Le principe fondamental : l'effet Joule

La « friction » de l'électricité

Imaginez le courant électrique comme de l'eau s'écoulant dans un tuyau. Si le tuyau est large et lisse, l'eau s'écoule facilement. Si le tuyau est étroit et rempli d'obstacles, l'eau doit travailler plus fort pour passer, créant de la turbulence et de la friction.

Dans un circuit électrique, un matériau présentant une résistance électrique élevée agit comme ce tuyau étroit et obstrué. Lorsque les électrons sont forcés de le traverser, ils entrent constamment en collision avec les atomes du matériau, générant de la chaleur dans un processus connu sous le nom d'effet Joule.

L'effet I²R expliqué

Ce processus est quantifié par une formule simple : Chaleur = I²R. C'est la loi de Joule.

- I représente l'intensité (courant), la quantité d'électricité qui circule.

- R représente la résistance, l'opposition du matériau à ce flux.

L'information la plus importante ici est que la chaleur générée est proportionnelle au carré de l'intensité. Cela signifie que doubler l'intensité ne fait pas que doubler la chaleur — cela la quadruple, faisant du chauffage par résistance une méthode puissante et réactive.

Les deux méthodes principales de chauffage par résistance

Le principe de l'effet Joule est appliqué de deux manières principales, définies par la relation entre l'élément chauffant et l'objet chauffé (la « charge » ou la « pièce à usiner »).

Méthode 1 : Chauffage par résistance directe

Dans le chauffage par résistance directe, l'objet que vous avez l'intention de chauffer sert de son propre élément chauffant. Un courant électrique important est passé directement à travers la pièce à usiner.

La chaleur est générée à l'intérieur du matériau lui-même. Ceci est courant dans les applications industrielles, comme le chauffage d'une billette métallique avant le forgeage ou le soudage. Le courant traverse la billette, provoquant une augmentation rapide de sa température interne.

Méthode 2 : Chauffage par résistance indirecte

Dans le chauffage par résistance indirecte, le courant électrique circule à travers un élément chauffant séparé et dédié. Cet élément — souvent une bobine, une tige ou un composant céramique — devient extrêmement chaud.

Cette chaleur est ensuite transférée à l'objet cible par convection (mouvement de l'air), rayonnement (énergie infrarouge) ou conduction (contact direct). Les exemples courants incluent les fours électriques, les radiateurs d'appoint et les grille-pain de cuisine, où des bobines incandescentes chauffent l'air ou votre pain.

Comprendre les compromis

Choisir entre le chauffage direct et indirect implique des compromis d'ingénierie clairs. Il n'y a pas de méthode universellement « meilleure » ; le choix dépend entièrement de l'application.

Le défi du chauffage direct : uniformité et contrôle

Le chauffage direct est incroyablement économe en énergie car il n'y a pas d'étape de transfert intermédiaire. Cependant, il nécessite que la pièce à usiner soit électriquement conductrice.

De plus, obtenir une chaleur uniforme peut être difficile si l'objet présente une forme irrégulière ou une résistance interne non uniforme, ce qui peut entraîner des points chauds indésirables.

La limite du chauffage indirect : efficacité et vitesse

Le chauffage indirect est beaucoup plus polyvalent car il peut chauffer n'importe quel matériau, quelle que soit sa conductivité. Vous pouvez placer des isolants, des plastiques ou des aliments à l'intérieur d'un four électrique.

Le principal inconvénient est une efficacité plus faible. La chaleur doit d'abord être générée dans l'élément, puis transférée à la pièce à usiner, un processus qui entraîne toujours une certaine perte d'énergie vers l'environnement environnant. Cette étape de transfert signifie également qu'il peut falloir plus de temps pour atteindre la température souhaitée.

Choisir la bonne méthode pour l'application

Votre objectif détermine l'approche correcte. La décision repose sur les propriétés du matériau que vous devez chauffer et vos exigences en matière de vitesse et d'efficacité.

- Si votre objectif principal est le chauffage rapide et à haute efficacité d'un matériau conducteur : Le chauffage par résistance directe est le choix supérieur car il génère la chaleur précisément là où elle est nécessaire avec une perte minimale.

- Si votre objectif principal est la polyvalence pour chauffer des matériaux non conducteurs ou de forme irrégulière : Le chauffage par résistance indirecte offre la flexibilité nécessaire, car il découple le mécanisme de chauffage de l'objet lui-même.

En comprenant la distinction entre ces deux méthodes, vous pouvez reconnaître comment ce simple principe alimente tout, des fours industriels massifs à vos appareils de cuisine.

Tableau récapitulatif :

| Méthode | Fonctionnement | Idéal pour | Avantages | Inconvénients |

|---|---|---|---|---|

| Chauffage Direct | Le courant traverse la pièce à usiner elle-même, générant une chaleur interne. | Matériaux électriquement conducteurs (ex. : métaux). | Haute efficacité, chauffage rapide. | Nécessite un matériau conducteur ; risque de chauffage inégal. |

| Chauffage Indirect | Le courant traverse un élément chauffant séparé ; la chaleur est transférée à la pièce à usiner. | Tout matériau (conducteur ou non conducteur). | Polyvalent, chauffage uniforme pour les formes irrégulières. | Efficacité plus faible, montée en température plus lente en raison des pertes de transfert. |

Besoin d'un chauffage précis et fiable pour vos processus de laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours et étuves qui exploitent la technologie avancée de chauffage par résistance. Que vous ayez besoin de l'efficacité rapide du chauffage direct ou du contrôle polyvalent du chauffage indirect, nos solutions sont conçues pour la précision et la durabilité. Contactez nos experts dès aujourd'hui pour trouver le système de chauffage parfait pour vos besoins en laboratoire !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse chauffante à double plaque pour laboratoire

- Presse à chaud manuelle de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

Les gens demandent aussi

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise