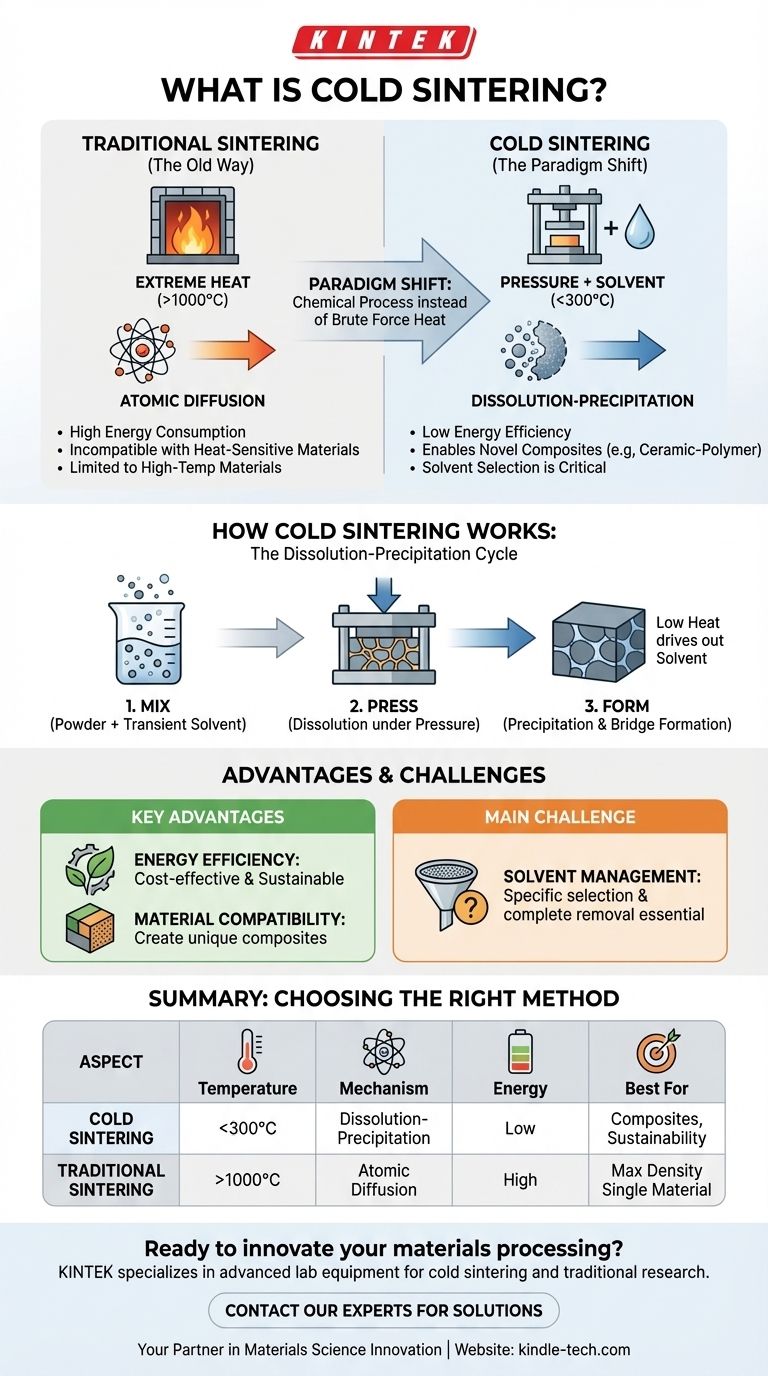

À la base, le frittage à froid est un processus de fabrication qui utilise la pression et un solvant liquide temporaire pour compacter et solidifier des poudres en une masse dense à des températures significativement plus basses que les méthodes traditionnelles. Contrairement au frittage conventionnel qui repose sur une chaleur extrême pour fusionner les particules, cette technique exploite des processus chimiques pour obtenir un résultat similaire.

L'innovation centrale du frittage à froid est de remplacer la force brute de la chaleur extrême par la finesse d'une réaction chimique assistée par solvant. Cela réduit considérablement l'énergie nécessaire à la densification et permet la création de nouveaux matériaux composites qui seraient détruits par des températures élevées.

Le problème avec le frittage traditionnel

Pour comprendre la valeur du frittage à froid, nous devons d'abord examiner le processus conventionnel qu'il vise à améliorer. Le frittage traditionnel est une méthode énergivore mais efficace pour créer des pièces solides à partir de poudres.

Le rôle de la chaleur extrême

Le frittage conventionnel utilise des températures extrêmement élevées, souvent des milliers de degrés, comme outil principal. Cette chaleur fournit l'énergie thermique nécessaire pour entraîner le processus de consolidation.

Le mécanisme de diffusion atomique

À ces températures élevées, les atomes des particules de poudre s'agitent et commencent à migrer, ou diffuser, à travers les limites entre les particules. Ce mouvement atomique efface efficacement les lacunes entre les particules, les fusionnant en une seule pièce solide sans jamais faire fondre complètement le matériau.

Limitations inhérentes

Cette dépendance à la chaleur crée deux contraintes majeures. Premièrement, elle nécessite une immense quantité d'énergie, ce qui en fait un processus coûteux. Deuxièmement, elle est incompatible avec les matériaux qui ont des points de fusion bas ou qui se dégraderaient sous une chaleur extrême, tels que les polymères.

Comment fonctionne le frittage à froid

Le frittage à froid contourne la nécessité d'une énergie thermique extrême en introduisant un mécanisme différent pour le transport des matériaux. Le "froid" dans son nom est relatif, se référant généralement à des températures inférieures à 300°C.

L'ingrédient clé : un solvant transitoire

Le processus commence par le mélange de la poudre avec une petite quantité de solvant liquide. Ce solvant est "transitoire", ce qui signifie qu'il n'est présent que pendant l'étape de fabrication et est retiré du produit final.

Le rôle de la pression

Ce mélange de poudre humide est ensuite soumis à une pression. La pression remplit deux fonctions : elle force les particules de poudre à entrer en contact étroit et, avec le solvant, elle initie un processus de dissolution et de précipitation.

Le cycle dissolution-précipitation

Le solvant dissout partiellement la surface des particules de poudre. La pression appliquée pousse ensuite efficacement ce matériau dissous dans les pores et les lacunes entre les particules solides. Lorsque le solvant est évacué par une légère chaleur, le matériau dissous précipite, formant des ponts solides qui lient les particules entre elles en une masse dense.

Comprendre les compromis

Bien qu'innovant, le frittage à froid ne remplace pas universellement les méthodes traditionnelles. Le choix dépend entièrement du matériau et du résultat souhaité.

Avantage : Efficacité énergétique

L'avantage le plus significatif est la réduction drastique de la consommation d'énergie. En fonctionnant à des centaines de degrés au lieu de milliers, le processus devient beaucoup plus rentable et durable.

Avantage : Compatibilité des matériaux

La nature à basse température du frittage à froid permet de co-fritter des matériaux aux propriétés thermiques très différentes. Cela ouvre la voie à la création de composites uniques, tels que des mélanges céramique-polymère, impossibles à fabriquer avec les méthodes conventionnelles basées sur la chaleur.

Le défi : Sélection et élimination du solvant

Le choix du solvant est critique et très spécifique au matériau en poudre utilisé. De plus, assurer l'élimination complète du solvant transitoire de la pièce finale est un obstacle clé du processus qui peut affecter la pureté et les propriétés du produit fini.

Faire le bon choix pour votre objectif

Le choix de la méthode de frittage appropriée nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est de créer de nouveaux matériaux composites : Le frittage à froid est particulièrement adapté pour combiner des matériaux qui ne peuvent pas supporter un traitement traditionnel à haute température, tels que les céramiques et les polymères.

- Si votre objectif principal est de minimiser les coûts énergétiques et l'impact environnemental : Les températures de traitement considérablement plus basses du frittage à froid en font le choix évident pour une fabrication durable.

- Si votre objectif principal est d'atteindre la densité théorique maximale pour un seul matériau à haute température : Le frittage traditionnel à haute température reste souvent la méthode la plus fiable, car il évite tout risque de contamination résiduelle par le solvant.

En fin de compte, le frittage à froid représente un changement de paradigme dans le traitement des matériaux, offrant une voie à faible énergie pour fabriquer des matériaux qui étaient auparavant difficiles ou impossibles à créer.

Tableau récapitulatif :

| Aspect | Frittage à froid | Frittage traditionnel |

|---|---|---|

| Température | Inférieure à 300°C | Souvent des milliers de degrés |

| Mécanisme principal | Dissolution-précipitation sous pression | Diffusion atomique via une chaleur extrême |

| Consommation d'énergie | Faible | Élevée |

| Compatibilité des matériaux | Excellente pour les composites (ex : céramique-polymère) | Limité aux matériaux à haute température |

| Défi clé | Sélection et élimination complète du solvant | Coût énergétique élevé et risques de dégradation thermique |

Prêt à innover dans le traitement de vos matériaux ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et le développement de pointe. Que vous exploriez de nouveaux matériaux composites avec le frittage à froid ou que vous optimisiez les processus traditionnels à haute température, notre expertise et nos solutions de produits peuvent soutenir vos objectifs d'efficacité énergétique et d'innovation matérielle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à équiper votre laboratoire pour l'avenir de la science des matériaux.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Combien coûte une presse isostatique ? Un guide des prix pour le laboratoire par rapport à l'industrie

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Quels sont les inconvénients de la métallurgie des poudres ? Limitations clés en matière de résistance et de taille

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres