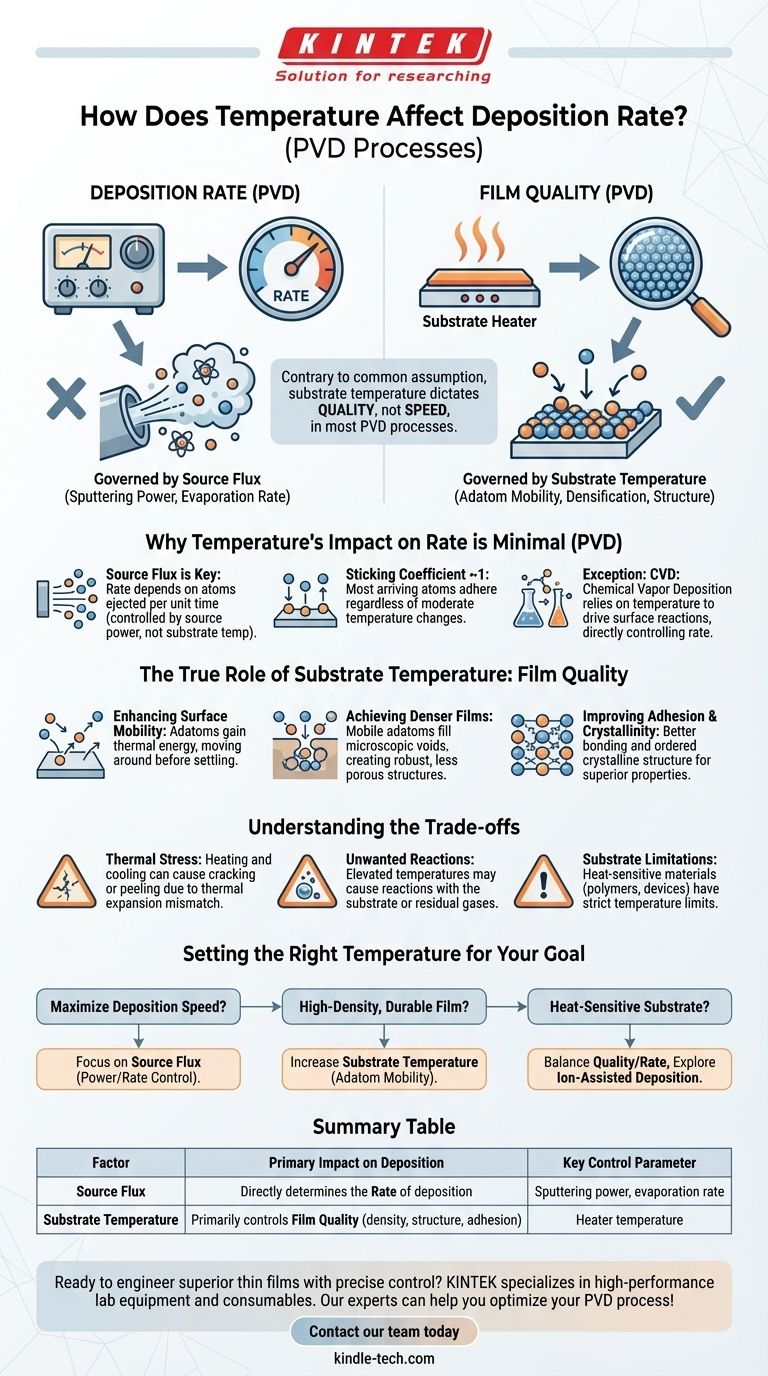

Contrairement à une idée reçue, la température du substrat a très peu d'impact direct sur le taux de dépôt dans la plupart des processus de dépôt physique en phase vapeur (PVD). Le taux est principalement régi par la quantité de matériau quittant la source. Le rôle critique de la température n'est pas de contrôler la vitesse, mais de dicter la qualité, la densité et la structure du film final.

Le point essentiel à retenir est le suivant : Cessez de considérer la température comme un contrôle du taux de dépôt et commencez à la voir comme le contrôle principal de la qualité du film. La température de votre processus détermine directement les propriétés finales du matériau que vous déposez.

Pourquoi l'impact de la température sur le taux est minimal

Le processus est régi par le flux de la source

Dans les techniques de dépôt courantes comme la pulvérisation cathodique ou l'évaporation thermique, le processus consiste fondamentalement à déplacer des atomes d'un matériau source vers un substrat. Le taux dépend presque entièrement du nombre d'atomes éjectés de la source par unité de temps.

Ce "flux de source" est contrôlé par des paramètres tels que la puissance de pulvérisation ou la température du filament, et non par la température du substrat recevant les atomes.

Coefficient d'adhérence de surface

Pour la plupart des matériaux, le "coefficient d'adhérence" – la probabilité qu'un atome arrivant adhère à la surface – est déjà très proche de 1. L'augmentation de la température du substrat ne modifie pas significativement cela. Les atomes qui arrivent adhéreront presque toujours, quelle que soit une modification modérée de la température.

L'exception : le dépôt chimique en phase vapeur (CVD)

Il est essentiel de distinguer le PVD du dépôt chimique en phase vapeur (CVD). En CVD, les gaz précurseurs doivent se décomposer thermiquement et réagir à la surface du substrat pour former le film. Dans ce cas, la température du substrat est un moteur principal du taux de réaction et contrôle donc directement le taux de dépôt.

Le véritable rôle de la température du substrat : la qualité du film

Amélioration de la mobilité de surface

La fonction la plus importante du chauffage du substrat est de donner aux atomes déposés (appelés "adatomes") plus d'énergie thermique une fois qu'ils atterrissent sur la surface. Cette énergie leur permet de se déplacer avant de se fixer.

Obtention de films plus denses

Cette mobilité de surface accrue est la clé d'un film de haute qualité. Les adatomes mobiles peuvent trouver des sites plus énergétiquement favorables, comblant les vides et les lacunes microscopiques. Ce processus, connu sous le nom de densification, aboutit à une structure de film plus robuste et moins poreuse.

Amélioration de l'adhérence et de la cristallinité

La mobilité des adatomes permet également une meilleure liaison avec le matériau du substrat, améliorant l'adhérence. De plus, avec suffisamment d'énergie, les atomes peuvent s'organiser en une structure ordonnée et cristalline plutôt qu'en une structure désordonnée et amorphe, ce qui peut être critique pour les propriétés optiques ou électroniques.

Comprendre les compromis

Contrainte thermique et désadaptation

Le chauffage d'un substrat, puis son refroidissement après le dépôt, peut introduire des contraintes importantes. Si le film et le substrat ont des coefficients de dilatation thermique différents, cette contrainte peut provoquer la fissuration, le décollement ou le délaminage du film.

Potentiel de réactions indésirables

À des températures élevées, le matériau déposé peut réagir avec le substrat ou avec les gaz résiduels dans la chambre à vide. Cela peut créer des couches d'interface indésirables ou contaminer le film, altérant ses propriétés prévues.

Limitations du substrat

De nombreux substrats, tels que les polymères, les plastiques ou les dispositifs préfabriqués complexes, ont des limites de température strictes. Le dépassement de ces limites peut endommager ou détruire le substrat, rendant le dépôt à haute température impossible.

Définir la bonne température pour votre objectif

Pour contrôler correctement votre processus, vous devez découpler les concepts de taux et de qualité. Utilisez vos contrôles de source pour le taux et votre chauffage de substrat pour la qualité.

- Si votre objectif principal est de maximiser la vitesse de dépôt : Concentrez-vous sur l'augmentation du flux de la source (par exemple, la puissance de pulvérisation ou le taux d'évaporation), car c'est le contrôle direct du taux de dépôt.

- Si votre objectif principal est un film dense et durable : Une température de substrat plus élevée est votre outil le plus efficace pour augmenter la mobilité des adatomes, ce qui réduit les vides et améliore la structure du film.

- Si vous travaillez avec un substrat sensible à la chaleur : Vous devez trouver un équilibre, en acceptant potentiellement un film de densité inférieure ou en explorant d'autres sources d'énergie comme le dépôt assisté par ions pour améliorer la qualité sans chaleur élevée.

En fin de compte, traitez la température du substrat non pas comme un accélérateur de vitesse, mais comme un cadran de précision pour contrôler la qualité et les performances finales de votre film.

Tableau récapitulatif :

| Facteur | Impact principal sur le dépôt | Paramètre de contrôle clé |

|---|---|---|

| Flux de la source | Détermine directement le Taux de dépôt | Puissance de pulvérisation, taux d'évaporation |

| Température du substrat | Contrôle principalement la Qualité du film (densité, structure, adhérence) | Température du chauffage |

Prêt à concevoir des films minces supérieurs avec un contrôle précis ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins de dépôt. Nos experts peuvent vous aider à sélectionner le système adapté pour atteindre l'équilibre parfait entre le taux et la qualité pour votre application spécifique.

Contactez notre équipe dès aujourd'hui pour optimiser votre processus PVD !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD