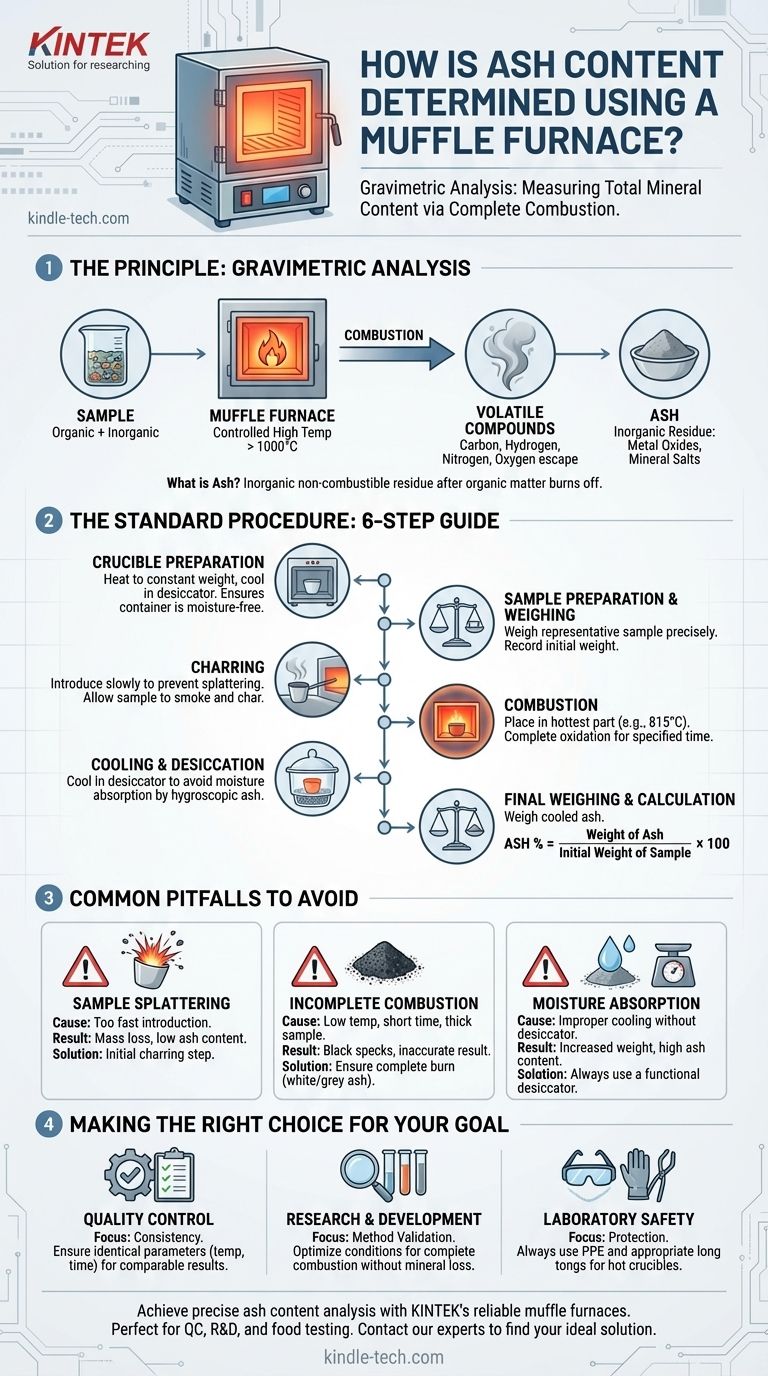

La détermination de la teneur en cendres d'un matériau est une procédure analytique fondamentale qui implique la combustion complète de ses composants organiques dans un four à moufle. Le résidu inorganique non combustible qui reste est la "cendre", qui est ensuite pesée pour calculer son pourcentage de la masse de l'échantillon original. Cette méthode gravimétrique est une mesure directe de la teneur totale en minéraux.

Le principe de base est simple : un échantillon est pesé, chauffé à une température élevée et contrôlée jusqu'à ce que toute la matière organique brûle, puis la cendre inorganique restante est pesée à nouveau. La précision du résultat dépend d'un contrôle précis de la température, d'une manipulation soigneuse pour éviter la perte d'échantillon et d'un refroidissement approprié pour éviter l'absorption d'humidité.

Le Principe : Analyse Gravimétrique par Combustion

L'analyse de la teneur en cendres est une forme d'analyse gravimétrique, ce qui signifie qu'elle repose sur la mesure de la masse. Le processus est conçu pour éliminer tous les matériaux volatils et combustibles — principalement les composés à base de carbone, d'hydrogène, d'azote et d'oxygène — de l'échantillon.

Qu'est-ce que la "Cendre" ?

La cendre est le résidu inorganique laissé après une combustion complète. Elle est principalement composée d'oxydes métalliques et d'autres sels minéraux non combustibles qui étaient présents dans le matériau original.

Pourquoi utiliser un four à moufle ?

Un four à moufle est essentiellement un four à haute température isolé pour atteindre et maintenir des températures spécifiques et uniformes, souvent supérieures à 1000°C. Cet environnement contrôlé est crucial pour garantir que la totalité de la partie organique de l'échantillon est entièrement oxydée et brûlée sans décomposer les composants minéraux que vous avez l'intention de mesurer.

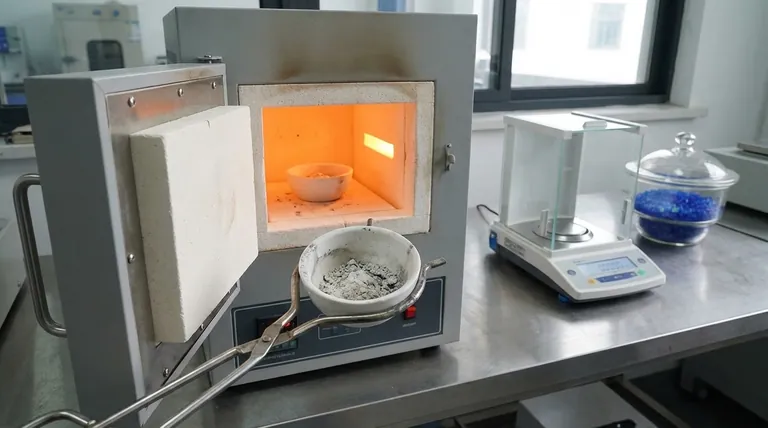

La Procédure Standard : Un Guide Étape par Étape

Bien que des paramètres spécifiques comme la température et la durée soient dictés par la méthode standard (par exemple, ASTM, ISO) pour un matériau donné, les étapes fondamentales sont universelles.

Étape 1 : Préparation du Creuset

Avant d'introduire votre échantillon, le récipient (généralement un creuset en porcelaine) doit être préparé. Il est chauffé dans le four à moufle à la température d'essai, refroidi dans un dessiccateur et pesé. Ce processus est répété jusqu'à l'obtention d'un poids constant, garantissant que toute humidité ou résidu sur le creuset lui-même est éliminé et n'affectera pas le résultat final.

Étape 2 : Préparation et Pesée de l'Échantillon

Une portion représentative du matériau est pesée directement dans le creuset préparé. Il est essentiel d'enregistrer ce poids initial avec une grande précision.

L'échantillon doit être étalé en une couche fine et uniforme au fond du creuset. Un échantillon épais peut entraîner une combustion incomplète du matériau au centre.

Étape 3 : Le Processus de Cendrage (Carbonisation)

Pour éviter que l'échantillon ne s'éclabousse et ne perde de la masse en raison d'une combustion rapide, il doit être introduit progressivement dans le four.

Placez le creuset près de l'ouverture du four préchauffé. Laissez l'échantillon chauffer lentement, fumer et se carboniser pendant plusieurs minutes jusqu'à ce que la fumée dense diminue.

Étape 4 : Le Processus de Cendrage (Combustion)

Une fois que l'échantillon a cessé de fumer, poussez délicatement le creuset dans la partie la plus chaude et centrale du four. Fermez la porte du four et laissez-le brûler pendant le temps spécifié par votre méthode.

Le contrôleur du four maintiendra la température de consigne (par exemple, 815±15°C selon la référence). Le système activera et désactivera l'alimentation, souvent indiqué par des voyants lumineux, pour maintenir cette température stable.

Étape 5 : Refroidissement et Dessiccation

Une fois le temps de cendrage terminé, l'alimentation est coupée. À l'aide de longues pinces, retirez délicatement le creuset chaud du four et placez-le sur une surface résistante à la chaleur pendant quelques minutes pour qu'il refroidisse légèrement.

Il est crucial de transférer ensuite le creuset dans un dessiccateur. Un dessiccateur est un récipient scellé contenant un agent desséchant qui fournit un environnement sans humidité. Cela empêche la cendre très hygroscopique (absorbant l'eau) de prendre du poids à cause de l'humidité atmosphérique, ce qui fausserait la mesure finale.

Étape 6 : Pesée Finale et Calcul

Une fois que le creuset a refroidi à température ambiante à l'intérieur du dessiccateur, il est pesé à nouveau sur la même balance analytique. La teneur en cendres est ensuite calculée en pourcentage.

Formule :

Cendres % = (Poids des Cendres / Poids Initial de l'Échantillon) x 100

Pièges Courants à Éviter

L'obtention de résultats précis et reproductibles nécessite d'éviter quelques erreurs courantes.

Éclaboussures d'Échantillon

Ceci est causé par l'introduction trop rapide de l'échantillon dans le four. La combustion violente et rapide peut éjecter de petites particules de l'échantillon du creuset, entraînant un résultat de teneur en cendres artificiellement bas. L'étape de carbonisation initiale est la solution.

Combustion Incomplète

Si le résidu final est foncé ou contient des taches noires, la combustion a été incomplète. Cela peut être dû à une température trop basse, à un temps de cendrage trop court ou à une couche d'échantillon trop épaisse. La cendre finale doit généralement être une poudre fine, de couleur claire (blanche ou grise).

Absorption d'Humidité

C'est la source d'erreur la plus subtile mais la plus significative. Les cendres chaudes sont extrêmement réactives avec l'humidité de l'air. Ne pas refroidir complètement le creuset à l'intérieur d'un dessiccateur fonctionnel entraînera un poids final trop élevé, ce qui gonflera votre valeur de teneur en cendres.

Faire le Bon Choix pour Votre Objectif

Maîtriser cette technique, c'est comprendre les principes de précision, de contrôle et de propreté. L'objectif dicte l'orientation.

- Si votre objectif principal est le contrôle qualité de routine : La cohérence est primordiale. Assurez-vous que la préparation de l'échantillon, la température du four et le temps de cendrage sont identiques pour chaque test afin d'obtenir des résultats comparables.

- Si votre objectif principal est la recherche et le développement : La validation de la méthode est essentielle. Vous devrez peut-être expérimenter différentes températures et durées pour trouver les conditions optimales qui permettent une combustion complète sans dégrader les minéraux d'intérêt.

- Si votre objectif principal est la sécurité en laboratoire : Utilisez toujours un équipement de protection individuelle (EPI) approprié, y compris des gants résistants à la chaleur et des lunettes de sécurité. Ne manipulez les creusets chauds qu'avec des pinces longues et sécurisées.

En fin de compte, une détermination réussie de la teneur en cendres témoigne d'une pratique de laboratoire méticuleuse.

Tableau Récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1 | Préparation du Creuset | Éliminer l'humidité/les résidus pour un poids à vide précis |

| 2 | Pesée de l'Échantillon | Enregistrer la masse initiale précise pour le calcul |

| 3 | Carbonisation | Éviter les éclaboussures d'échantillon et la perte de masse |

| 4 | Combustion | Brûler la matière organique à température contrôlée |

| 5 | Refroidissement en Dessiccateur | Prévenir l'absorption d'humidité par les cendres hygroscopiques |

| 6 | Pesée Finale | Mesurer la masse des résidus inorganiques |

Besoin d'une analyse précise de la teneur en cendres pour vos matériaux ? Les fours à moufle de KINTEK offrent le contrôle uniforme de haute température et la fiabilité essentiels pour des résultats gravimétriques précis. Que vous soyez dans le contrôle qualité, la recherche ou les tests alimentaires, nos équipements de laboratoire garantissent une combustion complète sans dégradation des minéraux. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application spécifique et obtenir des mesures de teneur en cendres cohérentes et fiables.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four à moufle est-il utilisé pour la digestion d'échantillons ? Un guide sur la calcination à sec pour une analyse précise

- Quelles sont les utilisations du four à moufle dans l'industrie pharmaceutique ? Essentiel pour la pureté et la sécurité des médicaments

- Quels sont les matériaux utilisés dans un four à moufle ? Un guide pour une construction durable et des performances optimales

- Pourquoi le frittage est-il important dans le traitement des céramiques ? Obtenez des pièces céramiques denses et performantes

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs