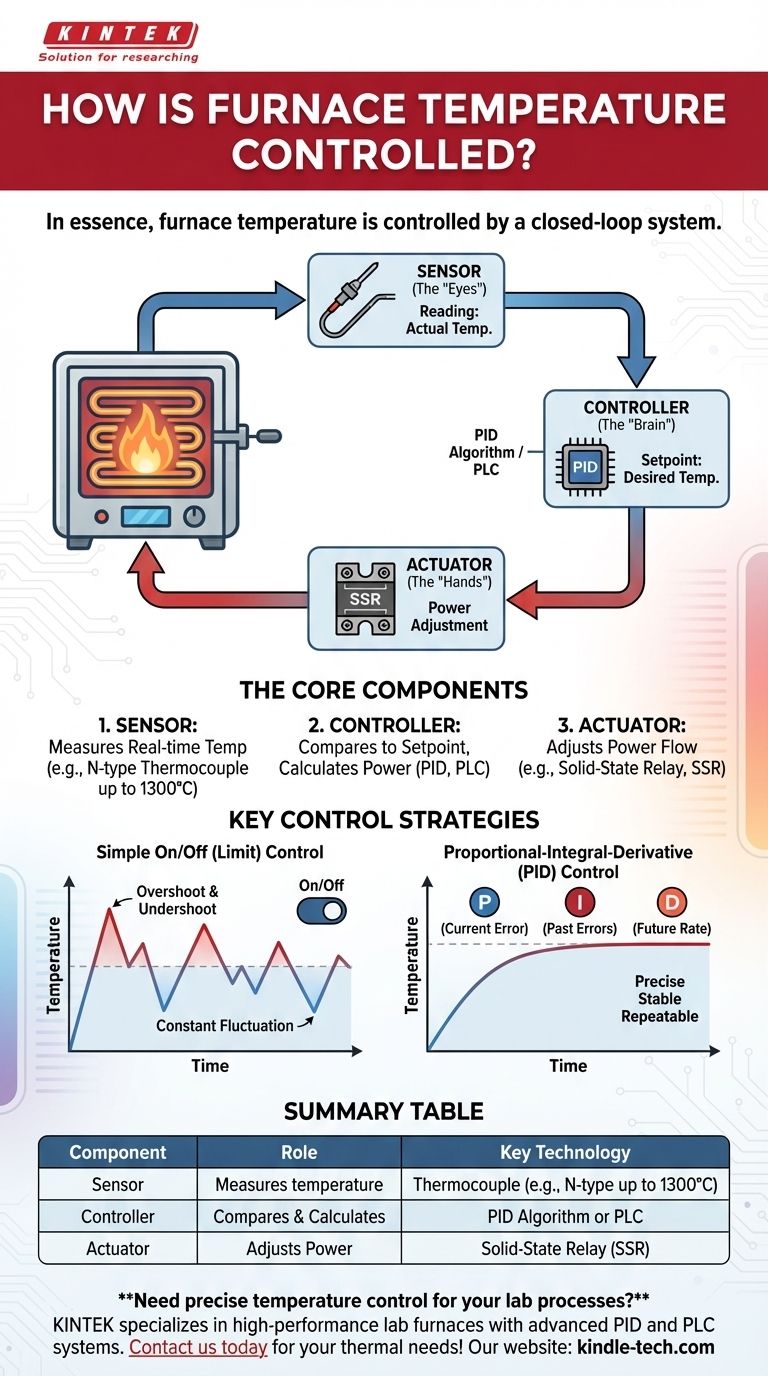

Essentiellement, la température du four est contrôlée par un système en boucle fermée. Ce système mesure en continu la température interne à l'aide d'un capteur, la compare à la température souhaitée (le point de consigne) et utilise un contrôleur pour ajuster précisément la puissance envoyée aux éléments chauffants afin de minimiser la différence.

Le principe fondamental n'est pas seulement le chauffage, mais une régulation intelligente. Les fours modernes s'appuient sur un cycle constant de mesure, de comparaison et d'ajustement de la puissance – le plus souvent à l'aide d'un contrôleur PID – pour atteindre des températures stables et précises sans intervention manuelle constante.

Les composants essentiels du contrôle de la température

Le système de contrôle de la température d'un four est composé de trois parties critiques qui fonctionnent en boucle continue : le capteur, le contrôleur et l'actionneur.

Le capteur (les "yeux")

Le capteur est responsable de la mesure précise de la température en temps réel à l'intérieur de la chambre du four.

Le type le plus courant est un thermocouple, tel que le type N nickel-chrome-silicium, standard de l'industrie, qui est durable et fiable pour les applications à haute température jusqu'à 1300°C.

Le contrôleur (le "cerveau")

Le contrôleur est le processeur central. Il prend la lecture de température du thermocouple et la compare au point de consigne programmé.

En fonction de la différence, il calcule précisément la puissance dont les éléments chauffants ont besoin. Cela peut aller d'une simple unité programmable à un PLC (Contrôleur Logique Programmable) entièrement automatique intégré dans un système plus vaste.

L'actionneur (les "mains")

L'actionneur reçoit la commande du contrôleur et ajuste physiquement le flux de puissance vers les éléments chauffants.

Dans les fours électriques modernes, il s'agit généralement d'un relais statique (SSR). Un SSR peut commuter la puissance des milliers de fois par seconde, permettant un contrôle extrêmement précis de la puissance thermique.

Stratégies de contrôle clés expliquées

Bien que les composants soient universels, la stratégie utilisée par le contrôleur pour prendre des décisions peut varier considérablement en complexité et en précision.

Contrôle simple On/Off (limite)

C'est la méthode la plus basique. Si la température est inférieure au point de consigne, le contrôleur envoie 100 % de puissance. Une fois qu'elle est au-dessus du point de consigne, il coupe complètement la puissance.

Cette méthode est simple mais entraîne des dépassements et des sous-dépassements constants de température, ce qui la rend inadaptée aux processus nécessitant une grande stabilité.

Contrôle Proportionnel-Intégral-Dérivé (PID)

Le contrôle PID est la norme pour presque tous les fours de précision modernes, des modèles de laboratoire aux unités de frittage industrielles. C'est un algorithme sophistiqué qui ajuste la puissance en fonction de trois facteurs.

- Proportionnel (P) : Réagit à l'erreur actuelle. Plus la température est éloignée du point de consigne, plus il applique de puissance.

- Intégral (I) : Réagit à la somme des erreurs passées. Cela corrige les petites dérives de température en régime permanent, garantissant que le four se stabilise finalement exactement au point de consigne.

- Dérivé (D) : Réagit au taux d'erreur future. Il anticipe l'évolution de la température, réduisant la puissance à mesure qu'elle approche rapidement du point de consigne pour éviter les dépassements.

Contrôle avancé et automatisé

Pour les processus très complexes, des stratégies encore plus avancées existent. Le contrôle prédictif (feedforward) peut compenser les perturbations prévisibles, tandis que la logique floue permet au système de gérer des variables imprécises.

Ces systèmes sont souvent gérés par un PLC, qui peut exécuter des programmes complets de chauffage, de maintien et de refroidissement automatiquement en appuyant sur un bouton.

Comprendre les compromis

Le choix et l'utilisation d'un four nécessitent de comprendre l'équilibre entre précision, simplicité et sécurité.

Précision vs. Simplicité

Un contrôleur marche/arrêt est simple et bon marché mais imprécis. Un contrôleur PID offre une stabilité et une répétabilité exceptionnelles pour les processus sensibles comme le frittage, mais il doit être correctement "réglé" pour le four spécifique afin de fonctionner de manière optimale.

L'importance de la surveillance du système

Aucun système de contrôle n'est infaillible. Il est essentiel de surveiller le fonctionnement du four pendant un cycle pour détecter les anomalies. Un contrôleur parfaitement programmé ne peut pas empêcher une défaillance matérielle, telle qu'un thermocouple défectueux ou un élément chauffant en panne.

L'automatisation s'accompagne de responsabilités

La capacité de programmer un cycle complet de traitement thermique et d'appuyer sur "exécuter" est un avantage considérable en termes d'efficacité et de répétabilité. Cependant, cette automatisation repose sur le fait que l'opérateur programme correctement le programme conformément aux instructions du four et aux exigences du processus.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine le niveau de contrôle nécessaire pour votre travail.

- Si votre objectif principal est le chauffage de base sans haute précision : Un simple contrôleur de limite ou marche/arrêt est suffisant et rentable.

- Si votre objectif principal est des températures stables, reproductibles et précises : Un contrôleur PID est la norme industrielle incontournable pour des tâches comme le traitement thermique, le frittage ou la recherche en laboratoire.

- Si votre objectif principal est d'intégrer le four dans un flux de travail complexe et automatisé : Un système de contrôle basé sur un PLC offre la puissance et la flexibilité maximales pour un fonctionnement multi-étapes et sans surveillance.

Comprendre ces principes de contrôle vous permet d'utiliser votre four non pas seulement comme un appareil de chauffage, mais comme un instrument de précision adapté à vos besoins exacts.

Tableau récapitulatif :

| Composant | Rôle | Technologie clé |

|---|---|---|

| Capteur | Mesure la température | Thermocouple (par exemple, type N jusqu'à 1300°C) |

| Contrôleur | Compare et calcule | Algorithme PID ou PLC |

| Actionneur | Ajuste la puissance | Relais statique (SSR) |

Besoin d'un contrôle précis de la température pour vos processus de laboratoire ? KINTEK est spécialisé dans les fours de laboratoire haute performance avec des contrôleurs PID avancés et des systèmes PLC, garantissant des résultats stables et reproductibles pour le frittage, le traitement thermique et la recherche. Laissez nos experts vous aider à choisir le four adapté à votre application. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi les céramiques sont-elles frittées ? Transformer la poudre en composants solides haute performance

- Quels sont les mécanismes du processus de frittage ? Débloquez des matériaux plus solides et plus denses

- Quelles sont les limites du processus de recuit ? Trouver l'équilibre entre douceur, coût et efficacité

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Quel est le niveau de vide d'une pompe à vide rotative ? Atteignez un vide moyen pour votre laboratoire ou votre industrie

- Pourquoi les poudres alliées mécaniquement doivent-elles subir un traitement dans un four de séchage sous vide ? Assurer l'intégrité d'un matériau de haute pureté

- Quels sont les risques du frittage ? Gérer la précision dimensionnelle, les coûts et la conformité

- Quel est le processus de revenu sous vide ? Atteindre un équilibre parfait entre dureté et ténacité