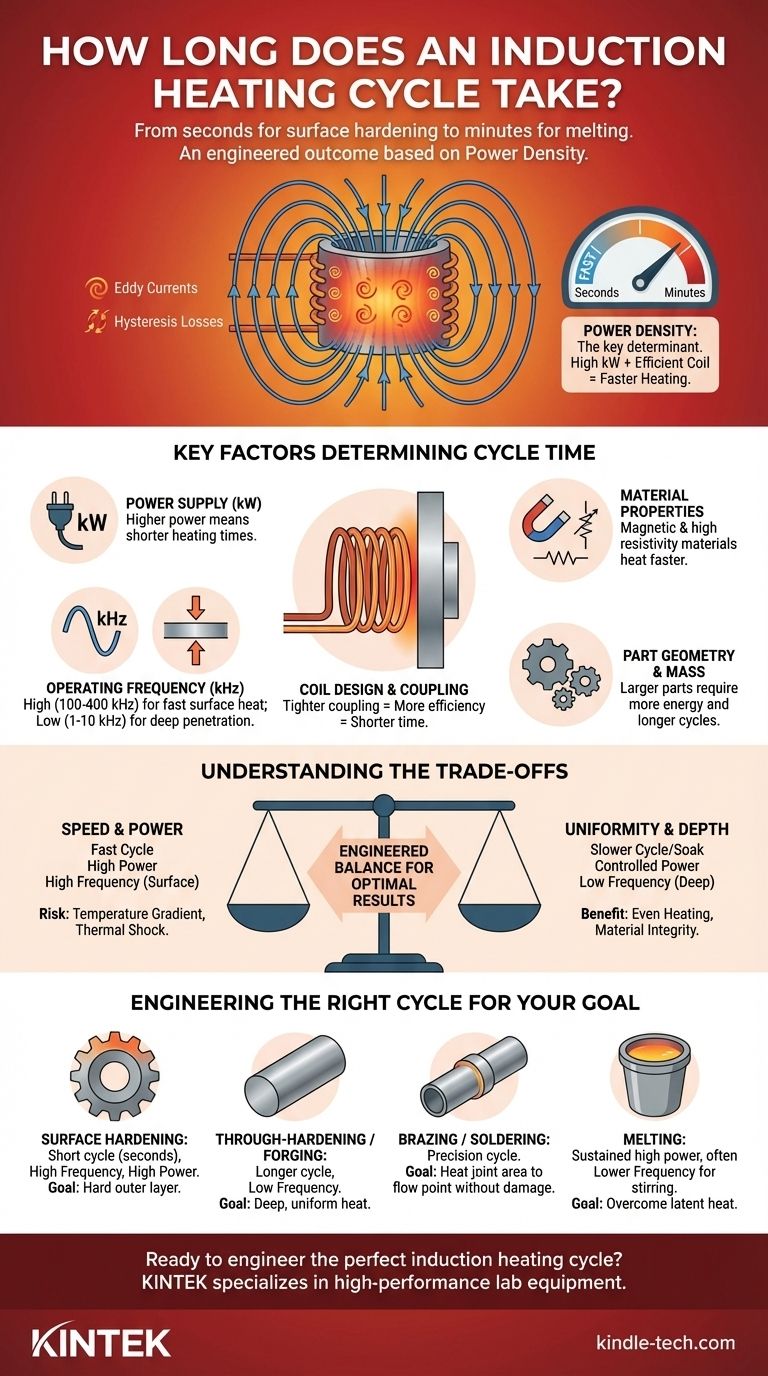

Le temps requis pour un cycle de chauffage par induction peut varier de moins d'une seconde pour le durcissement superficiel de petits composants à plusieurs minutes pour la fusion de grands volumes de métal. Cette durée n'est pas une valeur fixe, mais le résultat direct de la puissance appliquée, des propriétés du matériau chauffé, de la géométrie de la pièce et des objectifs spécifiques du processus de chauffage.

La durée du cycle de chauffage par induction n'est pas une donnée ; c'est un résultat conçu. La vitesse est principalement déterminée par la densité de puissance que vous pouvez délivrer à la pièce, qui est fonction de la puissance du système d'induction, de la fréquence, de la conception de la bobine et des propriétés spécifiques du matériau.

Le principe fondamental : Tout est question de densité de puissance

Pour comprendre le temps de cycle, vous devez d'abord comprendre comment fonctionne le chauffage par induction. Il ne s'agit pas d'un transfert de chaleur lent et ambiant ; il s'agit de générer de la chaleur directement à l'intérieur de la pièce elle-même.

Comment l'induction délivre de l'énergie

Une bobine d'induction génère un champ magnétique alternatif puissant. Lorsqu'une pièce conductrice (comme du métal) est placée dans ce champ, deux choses se produisent :

- Courants de Foucault : Le champ magnétique induit des courants électriques qui tourbillonnent à l'intérieur de la pièce. La résistance électrique naturelle du matériau provoque la génération d'une chaleur précise et intense par ces courants.

- Pertes par Hystérésis : Dans les matériaux magnétiques (comme l'acier), le champ magnétique changeant rapidement provoque également un frottement moléculaire, ce qui génère de la chaleur supplémentaire. Cet effet cesse une fois que le matériau dépasse sa température de Curie et perd ses propriétés magnétiques.

Définir la densité de puissance

La densité de puissance est la quantité de puissance délivrée par unité de surface. Une densité de puissance plus élevée signifie que plus d'énergie est transférée à la pièce en moins de temps, ce qui entraîne un chauffage plus rapide. Une alimentation électrique à haute puissance (en kilowatts) associée à une bobine efficace peut atteindre une densité de puissance extrêmement élevée.

Pourquoi la vitesse est un avantage clé

Cette capacité à générer une chaleur interne instantanée est le principal avantage de l'induction. Elle permet des cycles de chauffage incroyablement rapides et reproductibles, ce qui la rend idéale pour les lignes de fabrication à grand volume où le temps de processus est critique.

Facteurs clés déterminant le temps de chauffage

Le temps de cycle final est le résultat de plusieurs variables interconnectées. Comprendre ces facteurs est essentiel pour concevoir le bon processus.

Alimentation électrique (kW)

C'est le facteur le plus simple. La puissance nominale en kilowatts (kW) de votre alimentation électrique d'induction dicte la quantité totale d'énergie disponible. Un système de 50 kW chauffera une pièce beaucoup plus rapidement qu'un système de 10 kW, en supposant que tous les autres facteurs soient égaux.

Fréquence de fonctionnement (kHz)

La fréquence détermine la profondeur de pénétration de la chaleur, un phénomène connu sous le nom d'effet de peau.

- Haute fréquence (par exemple, 100-400 kHz) : Induit des courants peu profonds, concentrant la chaleur près de la surface. C'est idéal pour le durcissement rapide de surface où le cœur doit rester mou.

- Basse fréquence (par exemple, 1-10 kHz) : Induit des courants plus profonds, permettant à la chaleur de pénétrer davantage dans la pièce. Ceci est utilisé pour des applications comme le durcissement à cœur, le forgeage ou la fusion.

Propriétés du matériau

Le matériau de la pièce a un impact considérable.

- Perméabilité magnétique : Les matériaux magnétiques comme l'acier au carbone chauffent beaucoup plus efficacement en dessous de leur température de Curie (environ 770°C / 1420°F) en raison des pertes par hystérésis.

- Résistivité électrique : Les matériaux ayant une résistivité électrique plus élevée génèrent plus de chaleur à partir des courants de Foucault induits (chauffage I²R).

Géométrie et masse de la pièce

Une pièce plus grande et plus massive nécessite plus d'énergie totale pour atteindre une température cible, ce qui entraîne naturellement un cycle de chauffage plus long. La forme de la pièce influence également l'efficacité avec laquelle le champ magnétique peut s'y "coupler", affectant l'efficacité du transfert d'énergie.

Conception de la bobine et couplage

La bobine d'induction est l'"applicateur" qui délivre l'énergie. Sa conception est critique. La distance entre la bobine et la pièce, connue sous le nom de distance de couplage, est particulièrement importante. Un écart plus petit entraîne un transfert d'énergie beaucoup plus efficace et un temps de chauffage plus court.

Comprendre les compromis

Atteindre le temps de cycle le plus rapide possible n'est pas toujours l'objectif principal. Vous devez équilibrer la vitesse avec d'autres exigences critiques du processus.

Vitesse vs. Uniformité de la température

Chauffer une pièce extrêmement rapidement crée un différentiel de température significatif entre la surface chaude et le cœur plus froid. Pour des applications comme le forgeage, vous pourriez avoir besoin d'un cycle plus lent avec un temps de "trempage" pour permettre à la chaleur de se propager uniformément dans toute la pièce.

Fréquence vs. Profondeur de chaleur

Vous ne pouvez pas simplement utiliser la fréquence la plus élevée pour le temps le plus rapide. Si votre objectif est de chauffer toute la pièce à cœur, l'utilisation d'une haute fréquence est extrêmement inefficace. Vous devez faire correspondre la fréquence à la profondeur de chauffage requise et aux propriétés du matériau.

Puissance vs. Intégrité de la pièce

Appliquer trop de puissance trop rapidement peut induire un choc thermique, provoquant des contraintes, des déformations, voire des fissures dans les matériaux sensibles ou les géométries complexes. Le cycle doit être conçu pour respecter les limites physiques du matériau.

Coût vs. Temps de cycle

Des temps de cycle plus rapides nécessitent généralement un équipement de plus grande puissance, ce qui entraîne un coût d'investissement plus élevé. Le système idéal est celui qui répond au rythme de production requis sans être surdimensionné et inutilement coûteux.

Concevoir le bon cycle pour votre objectif

Le temps de cycle optimal dépend entièrement de votre application. Votre objectif devrait être de trouver le bon équilibre entre les facteurs ci-dessus pour obtenir un résultat reproductible et de haute qualité.

- Si votre objectif principal est le durcissement de surface : Votre objectif est un cycle très court (souvent quelques secondes) utilisant une haute fréquence et une puissance élevée pour chauffer uniquement la couche externe.

- Si votre objectif principal est le durcissement à cœur ou le forgeage : Vous utiliserez une fréquence plus basse et un cycle plus long et contrôlé pour vous assurer que la chaleur pénètre profondément dans le cœur du matériau.

- Si votre objectif principal est le brasage ou la soudure : Le temps de cycle est secondaire par rapport à la précision ; l'objectif est d'appliquer juste assez de puissance pour chauffer la zone de joint au point de fusion du métal d'apport sans endommager les composants.

- Si votre objectif principal est la fusion : Vous avez besoin d'une application soutenue de haute puissance pour surmonter la chaleur latente de fusion du matériau, souvent avec des fréquences plus basses qui induisent un effet d'agitation pour l'uniformité de l'alliage.

En fin de compte, le chauffage par induction vous donne un contrôle direct sur le processus de chauffage, vous permettant de concevoir le temps de cycle parfait pour votre application spécifique.

Tableau récapitulatif :

| Facteur | Impact sur le temps de cycle | Considération clé |

|---|---|---|

| Alimentation électrique (kW) | kW plus élevé = Temps plus court | Énergie totale disponible pour le chauffage |

| Fréquence (kHz) | Élevée = Surface rapide ; Basse = Pénétration profonde | Correspond à la profondeur de chauffage requise (effet de peau) |

| Propriétés du matériau | Les matériaux magnétiques chauffent plus vite en dessous du point de Curie | La résistivité et la perméabilité affectent l'efficacité |

| Géométrie et masse de la pièce | Les pièces plus grandes/massives nécessitent des cycles plus longs | Énergie nécessaire pour atteindre la température cible |

| Conception de la bobine et couplage | Couplage plus serré = Cycles plus courts, plus efficaces | La distance entre la bobine et la pièce est critique |

Prêt à concevoir le cycle de chauffage par induction parfait pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de chauffage par induction adaptés à vos besoins spécifiques – que ce soit pour le durcissement rapide de surface, le chauffage à cœur, le brasage ou la fusion. Nos experts vous aideront à équilibrer la vitesse, l'uniformité et le coût pour obtenir des résultats optimaux et reproductibles.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer la productivité et la précision de votre laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de fusion à induction par arc sous vide non consommable

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Pourquoi un environnement sous vide est-il nécessaire pour le frittage des composites ZrB2-SiC dans un four de pressage à chaud sous vide ?

- Quelle fonction l'environnement sous vide remplit-il lors de la densification de Ag-SnO2-Y2O3 ? Optimiser la densité des matériaux