Il est impossible d'indiquer une durée unique pour le traitement thermique de l'acier, car le temps est entièrement dicté par la composition de l'acier, la taille de la pièce et le résultat souhaité. Le temps total du processus peut varier de quelques heures pour une petite pièce simple à plusieurs jours pour un composant grand et complexe subissant un cycle de recuit complet. Les variables clés sont les températures spécifiques requises, le temps nécessaire à la transformation de la structure interne de l'acier, et la vitesse à laquelle il doit être refroidi.

Le temps requis pour le traitement thermique n'est pas un nombre fixe, mais une fonction de trois étapes critiques : le temps pour chauffer à une température cible, le temps pour maintenir à cette température pour une transformation structurelle complète, et le temps et la vitesse de refroidissement pour fixer les nouvelles propriétés.

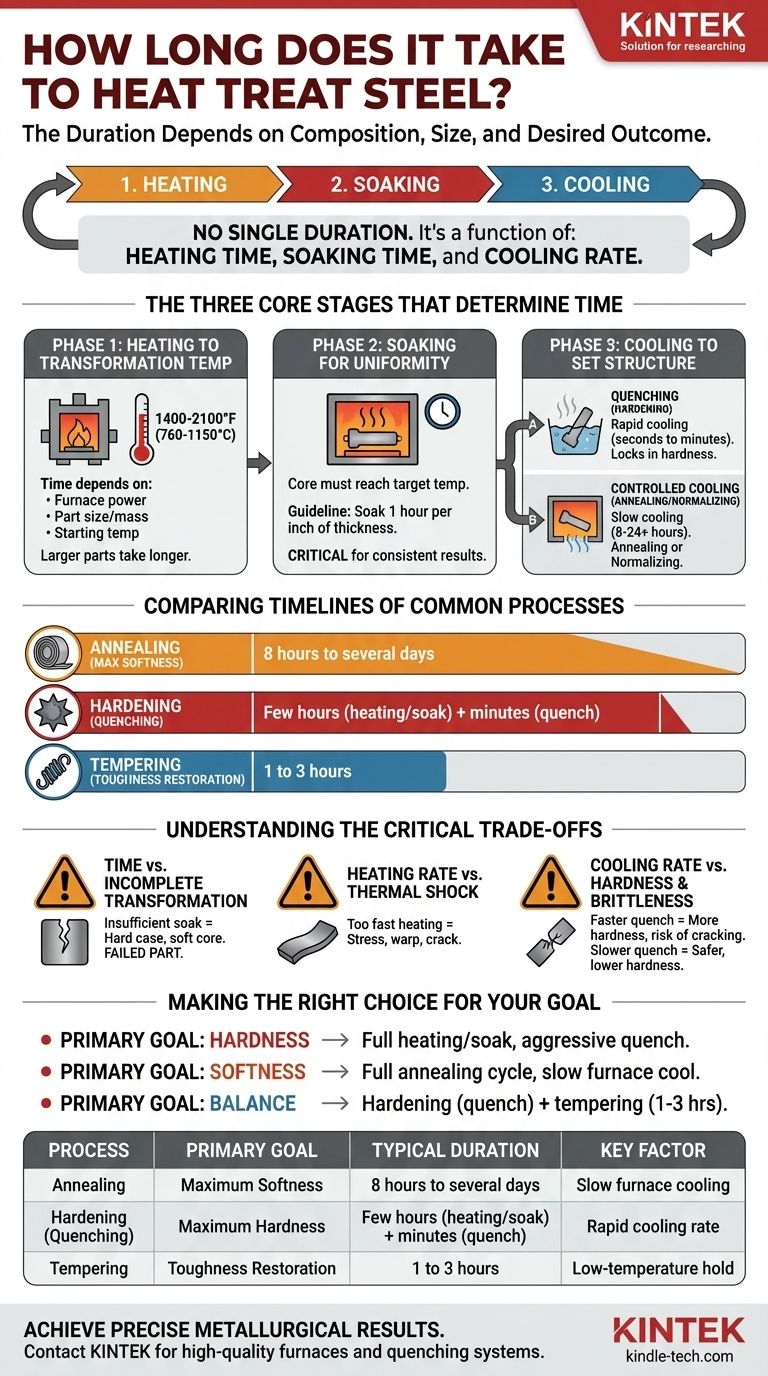

Les trois étapes fondamentales qui déterminent le temps

Chaque processus de traitement thermique, quel que soit son nom, se compose de trois phases distinctes. La durée de chaque phase est déterminée par la physique et la métallurgie, et non seulement par une horloge.

Phase 1 : Chauffage à la température de transformation

La première étape consiste à chauffer l'acier à une température spécifique où sa structure cristalline peut changer. Il s'agit souvent de la température d'austénitisation, généralement entre 760 et 1150 °C (1400-2100 °F).

Le temps que cela prend dépend de la puissance du four, de la taille et de la masse de la pièce, et de sa température de départ. Un composant plus grand et plus épais prend naturellement beaucoup plus de temps à chauffer qu'un petit et mince.

Phase 2 : Maintien pour l'uniformité

Une fois que la surface de l'acier atteint la température cible, le cœur sera toujours plus froid. La phase de maintien consiste à maintenir la pièce à cette température jusqu'à ce qu'elle soit chauffée uniformément sur toute son épaisseur.

C'est la phase la plus critique pour assurer un résultat cohérent. Un maintien incomplet signifie que seule la "coque" extérieure de la pièce se transforme, ce qui entraîne des points faibles et des performances peu fiables. Une ligne directrice courante dans l'industrie est de maintenir pendant une heure pour chaque pouce d'épaisseur à la section transversale la plus épaisse de la pièce, mais ce n'est qu'un point de départ.

Phase 3 : Refroidissement pour fixer la structure

C'est là que les propriétés souhaitées sont fixées. La vitesse de refroidissement est souvent plus importante que la durée elle-même, mais les deux sont liées. La méthode de refroidissement dicte la microstructure finale et, par conséquent, la dureté et la ténacité de l'acier.

- Trempe (Durcissement) : Implique un refroidissement extrêmement rapide dans un milieu comme l'eau, l'huile ou l'air forcé. Ce processus peut prendre de quelques secondes à quelques minutes.

- Refroidissement contrôlé (Recuit/Normalisation) : Implique un refroidissement beaucoup plus lent. Cela peut signifier éteindre le four et le laisser refroidir pendant 8 à 24 heures ou plus (recuit) ou simplement laisser la pièce refroidir à l'air ambiant (normalisation).

Comparaison des délais des processus courants

La combinaison des trois étapes entraîne des temps totaux très différents pour les différents traitements.

Recuit (Douceur maximale)

L'objectif du recuit est de rendre l'acier aussi doux et ductile que possible. Cela nécessite le processus le plus lent. Après un maintien approfondi, le four est très lentement refroidi pendant de nombreuses heures, voire plusieurs jours, pour assurer la formation de la structure la plus douce possible.

- Durée typique : 8 heures à plusieurs jours.

Durcissement (Trempe)

Le durcissement vise à créer une dureté maximale en piégeant l'acier dans son état le plus dur possible. Cela implique un chauffage, un maintien, puis une trempe immédiate et agressive.

- Durée typique : Le chauffage et le maintien peuvent prendre quelques heures, mais la phase critique de refroidissement est terminée en quelques minutes.

Revenu (Restauration de la ténacité)

L'acier trempé est extrêmement cassant. Le revenu est un processus secondaire effectué après la trempe pour restaurer une certaine ténacité. La pièce est réchauffée à une température beaucoup plus basse (par exemple, 205-595 °C ou 400-1100 °F) et maintenue pendant un temps défini.

- Durée typique : 1 à 3 heures à la température de revenu est courant pour la plupart des outils et composants.

Comprendre les compromis critiques

Précipiter le processus de traitement thermique est une cause principale de défaillance des pièces. Comprendre les compromis est essentiel.

Temps vs. Transformation incomplète

L'erreur la plus courante est un temps de maintien insuffisant. Si le cœur de la pièce ne se transforme pas complètement, il ne durcira pas correctement pendant la trempe. Cela laisse un boîtier dur avec un cœur mou et faible, rendant la pièce impropre à l'usage prévu.

Vitesse de chauffage vs. Choc thermique

Chauffer une pièce complexe avec des sections épaisses et minces trop rapidement crée d'immenses contraintes internes. Les sections minces se dilatent plus rapidement que les sections épaisses, ce qui peut provoquer le voilement ou même la fissuration de la pièce avant même qu'elle n'atteigne la température de maintien.

Vitesse de refroidissement vs. Dureté et fragilité

C'est le compromis fondamental dans le durcissement de l'acier. Une trempe plus rapide donne une plus grande dureté mais augmente également les contraintes internes et le risque de fissuration. Une trempe plus lente est plus sûre et réduit la fragilité mais entraîne une dureté globale plus faible. La vitesse de trempe correcte est spécifique à l'alliage d'acier utilisé.

Faire le bon choix pour votre objectif

Le résultat souhaité est le facteur ultime qui détermine le processus nécessaire et sa durée.

- Si votre objectif principal est de créer la pièce la plus dure possible : Vous aurez besoin d'un cycle complet de chauffage et de maintien suivi de la trempe la plus agressive que l'acier spécifique peut supporter sans se fissurer.

- Si votre objectif principal est une douceur et une usinabilité maximales : Vous devez vous engager dans un cycle de recuit complet, qui nécessite une très longue période de refroidissement lent à l'intérieur du four.

- Si votre objectif principal est un équilibre entre dureté et ténacité : Votre processus impliquera un durcissement (trempe) suivi immédiatement d'un cycle de revenu précis de 1 à 3 heures pour soulager la fragilité.

En fin de compte, la durée correcte du traitement thermique est le temps nécessaire pour obtenir la structure métallurgique exacte que votre application exige.

Tableau récapitulatif :

| Processus | Objectif principal | Durée typique | Facteur clé |

|---|---|---|---|

| Recuit | Douceur maximale | 8 heures à plusieurs jours | Refroidissement lent du four |

| Durcissement (Trempe) | Dureté maximale | Quelques heures (chauffage/maintien) + minutes (trempe) | Vitesse de refroidissement rapide |

| Revenu | Restauration de la ténacité | 1 à 3 heures | Maintien à basse température |

Obtenez des résultats métallurgiques précis pour vos composants en acier. Le bon processus de traitement thermique est essentiel pour la performance, et disposer d'un équipement fiable est la première étape. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des fours et des systèmes de trempe de haute qualité conçus pour un contrôle précis de la température et un chauffage uniforme. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos résultats de traitement thermique et garantir des résultats cohérents et de haute qualité pour vos applications spécifiques.

Contactez nos experts pour trouver l'équipement de traitement thermique parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison