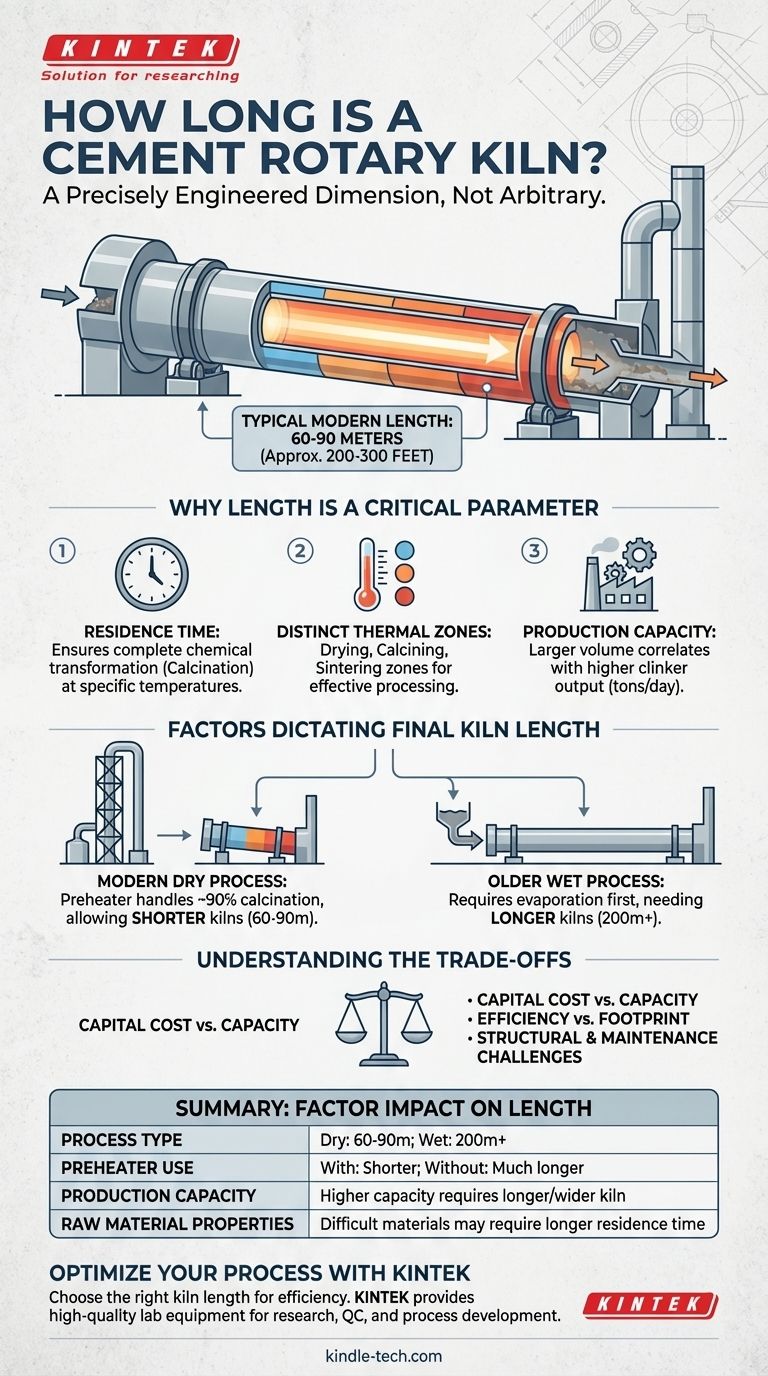

Pour être direct, un four rotatif à ciment moderne mesure généralement entre 60 et 90 mètres (environ 200 à 300 pieds) de long. Cependant, cette dimension peut varier considérablement en fonction de la technologie de processus spécifique et de la capacité de production de l'usine.

La longueur d'un four rotatif n'est pas une spécification arbitraire, mais une dimension soigneusement conçue, dictée par le temps de séjour requis pour les réactions chimiques, la capacité de production de l'usine et l'efficacité thermique globale.

Pourquoi la longueur du four est un paramètre de conception critique

La longueur d'un four est fondamentale pour sa fonction, qui est de chauffer des matières premières comme le calcaire et l'argile à environ 1 450°C (2 640°F) pour créer du clinker de ciment. Les dimensions du four sont conçues pour contrôler parfaitement ce processus chimique et thermique complexe.

L'importance du temps de séjour

Pour que les matières premières subissent la transformation chimique nécessaire (un processus appelé calcination), elles doivent rester à l'intérieur du four à des températures spécifiques pendant une durée déterminée. C'est ce qu'on appelle le temps de séjour.

Un four plus long permet un meilleur contrôle de ce temps de séjour, garantissant que les réactions sont complètes avant que le matériau ne sorte.

La nécessité de zones thermiques distinctes

Un four rotatif n'est pas uniformément chaud. Il est conçu pour avoir plusieurs zones distinctes : une zone de séchage et de préchauffage, une zone de calcination centrale et une zone de frittage finale.

La longueur du four offre l'espace physique nécessaire pour établir un gradient de température stable et efficace à travers ces zones, garantissant que chaque étape du processus se déroule correctement.

Impact sur la capacité de production

Le volume d'un four, déterminé par sa longueur et son diamètre, est directement corrélé à sa capacité de production.

Un four plus long et plus large peut traiter un plus grand volume de matière première par heure, ce qui entraîne une production plus élevée de clinker de ciment, mesurée en tonnes par jour.

Facteurs qui dictent la longueur finale du four

La longueur "typique" de 60 à 90 mètres s'applique principalement aux usines modernes à procédé sec. La spécification exacte est le résultat de plusieurs facteurs interdépendants.

Technologie de préchauffeur et de précalcinateur

C'est le facteur le plus important dans la conception des usines modernes. La plupart des nouvelles installations utilisent une tour de préchauffage multi-étages et un précalcinateur qui chauffent la matière première avant même qu'elle n'entre dans le four.

Ce pré-traitement gère jusqu'à 90 % de la calcination à l'extérieur du four, ce qui permet au four lui-même d'être beaucoup plus court, plus efficace et de se concentrer uniquement sur l'étape finale de frittage à la température la plus élevée.

Le processus "humide" vs "sec"

Les anciennes usines à "procédé humide", qui alimentaient la matière première sous forme de boue, nécessitaient des fours extrêmement longs, parfois supérieurs à 200 mètres (650 pieds). Cette longueur supplémentaire était nécessaire pour d'abord évaporer toute l'eau avant que le processus de chauffage ne puisse commencer.

Les usines modernes à "procédé sec" sont beaucoup plus efficaces thermiquement et utilisent les fours plus courts qui sont maintenant la norme.

Caractéristiques des matières premières

La composition chimique spécifique et la teneur en humidité du calcaire, de l'argile et d'autres composants influencent leur comportement lorsqu'ils sont chauffés.

Les matériaux plus difficiles à traiter peuvent nécessiter un temps de séjour légèrement plus long, ce qui peut influencer la longueur de conception finale du système de four.

Comprendre les compromis

Le choix de la longueur d'un four est une décision d'ingénierie qui équilibre les performances avec le coût et la complexité.

Coût d'investissement vs capacité

Un four plus long nécessite beaucoup plus d'acier, de béton pour les fondations et de briques réfractaires coûteuses et résistantes à la chaleur pour son revêtement. Le coût d'investissement initial est une contrainte majeure.

Efficacité vs empreinte

Bien que les fours modernes et courts associés à des préchauffeurs soient très efficaces, l'ensemble du système (y compris la haute tour de préchauffage) a une très grande empreinte verticale. C'est un compromis par rapport à l'empreinte horizontale massive des anciens fours longs.

Défis structurels et de maintenance

Un four extrêmement long est une machine massive et rotative qui doit être parfaitement alignée sur ses supports pour éviter l'affaissement ou la défaillance mécanique. Les fours plus longs introduisent une plus grande complexité tant dans l'ingénierie structurelle que dans la maintenance continue.

Comment interpréter les dimensions du four

La longueur d'un four à ciment est mieux comprise comme un composant d'un système intégré plus vaste.

- Si votre objectif principal est la conception de l'usine : Considérez la longueur du four comme une variable dépendante de la technologie de préchauffage. Un four plus court implique presque toujours la présence d'une tour de préchauffage/précalcinateur très efficace.

- Si votre objectif principal est la capacité de production : Considérez la longueur et le diamètre du four ensemble comme les principaux moteurs de la production potentielle d'une usine en tonnes par jour.

- Si votre objectif principal est l'efficacité du processus : Reconnaissez que les fours plus courts et modernes ne sont pas moins performants, mais sont en fait des marqueurs d'un processus de production de ciment plus efficace thermiquement et plus avancé.

En fin de compte, la longueur d'un four rotatif est une réponse précise à une équation complexe de chimie, de thermodynamique et d'efficacité économique.

Tableau récapitulatif :

| Facteur | Impact sur la longueur du four |

|---|---|

| Type de processus (sec vs humide) | Procédé sec : 60-90m ; Procédé humide : 200m+ |

| Utilisation de préchauffeur/précalcinateur | Avec préchauffeur : plus court ; Sans : beaucoup plus long |

| Capacité de production | Une capacité plus élevée nécessite un four plus long/large |

| Propriétés des matières premières | Les matériaux difficiles peuvent nécessiter un temps de séjour plus long |

Optimisez votre processus de production de ciment avec KINTEK

Choisir la bonne longueur de four est essentiel pour maximiser l'efficacité, la production et la rentabilité de votre usine. Les décisions d'ingénierie impliquées sont complexes, équilibrant la chimie, la thermodynamique et le coût.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour la recherche et l'optimisation de ces processus industriels. Que vous développiez de nouveaux matériaux, testiez des matières premières ou surveilliez la qualité du clinker, nos solutions de laboratoire fiables soutiennent l'innovation qui fait avancer l'industrie du ciment.

Laissez KINTEK être votre partenaire de précision. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos équipements peuvent améliorer vos efforts de recherche, de contrôle qualité et de développement de processus.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Petit Concasseur à Mâchoires pour Laboratoire et Petites Mines Efficace Flexible Abordable Concasseur de Minerai de Laboratoire Concasseur de Charbon

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité