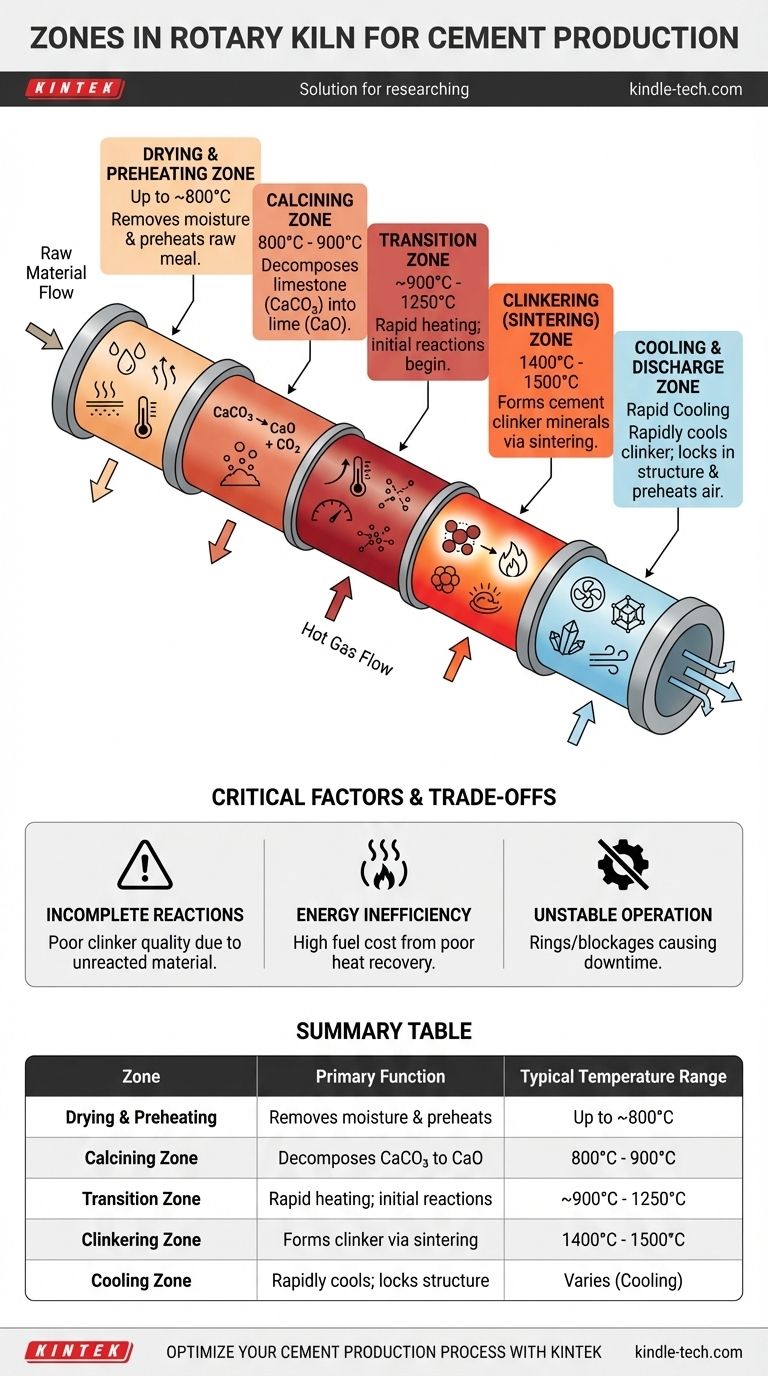

Pour comprendre un four rotatif à ciment, vous devez le considérer comme un réacteur chimique long et multi-étapes, et pas seulement comme un four. En fonction du flux de matière, les zones primaires sont la zone de préchauffage, la zone de calcination, la zone de transition et la zone de clinkérisation (ou de frittage), suivies du refroidissement et de la décharge. Chaque zone maintient un profil de température spécifique pour déclencher une réaction chimique distincte et nécessaire à la production de clinker de ciment.

Le principe fondamental est qu'un four rotatif n'est pas une chambre de chauffage unique, mais une ligne de processus séquentielle. Il prépare et transforme systématiquement les matières premières à travers des zones thermiques soigneusement contrôlées pour garantir que les réactions chimiques finales créent un clinker de ciment de haute qualité de manière efficace.

Le parcours de la matière première : une ventilation zone par zone

À mesure que le mélange brut descend le four incliné et rotatif, il traverse plusieurs environnements thermiques distincts. Chaque zone est conçue pour effectuer une tâche spécifique dans la transformation du cru en clinker fini.

La zone de séchage et de préchauffage

C'est la première section dans laquelle la matière première entre à l'extrémité supérieure du four. Sa fonction principale est d'éliminer toute eau libre restante du mélange.

Les gaz chauds provenant des zones plus chaudes situées plus bas dans le four chauffent le matériau à plusieurs centaines de degrés Celsius, le préparant pour l'étape critique suivante. Dans les fours modernes à voie sèche, une grande partie de ce travail est effectuée dans une tour de préchauffage séparée avant même que le matériau n'entre dans le four lui-même.

La zone de calcination

C'est dans cette zone que se produit la première transformation chimique majeure, généralement à des températures comprises entre 800 °C et 900 °C.

Ici, le calcaire (carbonate de calcium, CaCO₃) du mélange brut se décompose, libérant du dioxyde de carbone (CO₂) et laissant derrière lui de l'oxyde de calcium (CaO), ou chaux. Cette étape est un énorme puits d'énergie, consommant une part importante de l'apport total en combustible du four.

La zone de transition

Après la calcination, le matériau traverse une zone de transition où la température augmente rapidement.

Cette section agit comme un pont, garantissant que le matériau est suffisamment chauffé avant d'entrer dans la partie la plus intense du four. Certaines réactions initiales entre la chaux et d'autres minéraux commencent à se produire ici.

La zone de clinkérisation (frittage)

C'est le cœur du four et la section la plus chaude, avec des températures atteignant 1400 °C à 1500 °C.

Dans cette zone, l'oxyde de calcium réagit avec la silice, l'alumine et l'oxyde de fer du mélange pour former les composés cristallins finaux qui confèrent au ciment sa résistance. Ce processus de fusion est appelé frittage, et le produit nodulaire résultant est appelé clinker.

La zone de refroidissement et de décharge

Lorsque le clinker incandescent sort du four, il entre dans un refroidisseur spécialisé. Un refroidissement rapide est essentiel pour fixer la structure cristalline souhaitée des minéraux du clinker. Ce processus préchauffe également l'air de combustion du four, récupérant une quantité significative d'énergie.

Comprendre les compromis et les facteurs critiques

Le contrôle de ces zones est un équilibre complexe. Un échec à maintenir le profil distinct de chaque zone a un impact direct sur l'efficacité, le coût et la qualité finale du ciment.

Réactions incomplètes

Si le matériau traverse la zone de calcination trop rapidement ou à une température trop basse, tout le CaCO₃ ne se décomposera pas. Ce matériau non réagi entre dans la zone de clinkérisation, perturbant la chimie délicate et entraînant un clinker de mauvaise qualité.

Inefficacité énergétique

Le système zoné est conçu pour une récupération maximale de la chaleur. Les gaz d'échappement chauds de la zone de clinkérisation doivent être utilisés pour préchauffer et calciner le cru entrant. Une mauvaise étanchéité ou un flux d'air incorrect signifie que cette chaleur est gaspillée, augmentant considérablement la consommation de carburant.

Fonctionnement instable du four

Un mauvais contrôle du profil de température dans une seule zone peut entraîner des problèmes de fonctionnement. Ceux-ci incluent la formation de gros anneaux ou de blocages à l'intérieur du four, ce qui peut forcer un arrêt complet pour un retrait manuel, entraînant des temps d'arrêt importants et une perte de production.

Faire le bon choix pour votre objectif

Comprendre la fonction de chaque zone est essentiel pour toute personne impliquée dans la production de ciment, des opérateurs d'usine aux ingénieurs de processus.

- Si votre objectif principal est l'efficacité opérationnelle : Portez une attention particulière à l'équilibre énergétique entre les zones de calcination et de clinkérisation, car c'est la clé pour minimiser les coûts de carburant.

- Si votre objectif principal est la qualité du produit : La température et le temps de séjour dans la zone de clinkérisation sont les variables les plus critiques pour assurer la formation complète des minéraux de ciment souhaités.

- Si votre objectif principal est le dépannage : Analysez quelle zone s'écarte de ses paramètres cibles pour diagnostiquer rapidement des problèmes tels que des blocages, une combustion inefficace ou une mauvaise chimie du clinker.

En fin de compte, la conception zonée transforme un simple four en un instrument d'ingénierie chimique précis et efficace.

Tableau récapitulatif :

| Zone | Fonction principale | Plage de température typique |

|---|---|---|

| Séchage et préchauffage | Élimine l'humidité et préchauffe le cru | Jusqu'à ~800 °C |

| Zone de calcination | Décompose le calcaire (CaCO₃) en chaux (CaO) | 800 °C - 900 °C |

| Zone de transition | Chauffe rapidement le matériau ; les réactions initiales commencent | ~900 °C - 1250 °C |

| Zone de clinkérisation | Forme les minéraux du clinker de ciment par frittage | 1400 °C - 1500 °C |

| Zone de refroidissement | Refroidit rapidement le clinker pour fixer la structure minérale | Variable (Refroidissement) |

Optimisez votre processus de production de ciment avec KINTEK

Comprendre les zones thermiques précises de votre four rotatif est la première étape vers la maximisation de l'efficacité et l'assurance d'une qualité de clinker supérieure. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance essentiels pour l'analyse des matières premières, la surveillance des conditions de processus et le test de la qualité du produit final.

Que vous vous concentriez sur l'efficacité opérationnelle, la qualité des produits ou le dépannage, nos solutions offrent la précision et la fiabilité dont votre laboratoire a besoin pour soutenir une opération de production de ciment de classe mondiale.

Prêt à améliorer le contrôle de votre processus et la qualité de vos produits ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les équipements de laboratoire de KINTEK peuvent répondre à vos défis spécifiques en matière de production de ciment.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle quantité de CO2 est libérée par la calcination ? La perte de masse inéluctable de 44 % du calcaire

- Quels sont les paramètres d'un four rotatif ? Maîtriser le contrôle pour des résultats de processus optimaux

- Quelle est la méthode courante utilisée pour régénérer le charbon actif usé ? Redonnez du pouvoir d'adsorption à votre carbone

- Quelle est la différence entre la pyrolyse par micro-ondes et la pyrolyse conventionnelle ? Choisissez la bonne méthode de chauffage pour votre processus

- Comment un catalyseur fonctionne-t-il dans la pyrolyse ? Un guide pour une production de carburant efficace et sélective

- Comment calculer le coût de cuisson d'un four électrique ? Maîtrisez les dépenses énergétiques de votre atelier

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle

- Quelle est la température maintenue dans la zone de calcination d'un four rotatif ? Tout dépend de votre matériau