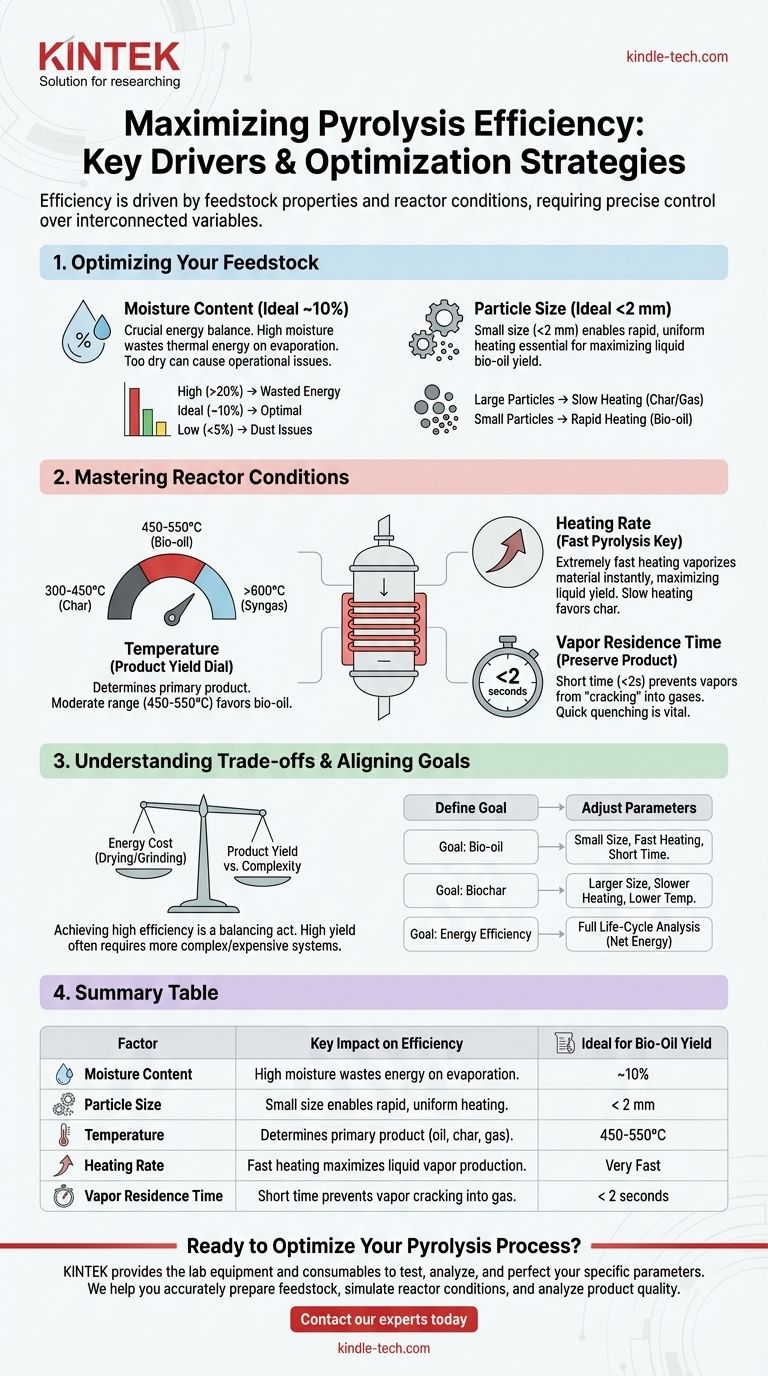

Fondamentalement, l'efficacité du processus de pyrolyse est dictée par les caractéristiques physiques de votre matière première et les conditions précises à l'intérieur du réacteur. Les facteurs les plus critiques sont la teneur en humidité et la taille des particules de la matière première, car ceux-ci influencent directement l'efficacité avec laquelle la chaleur peut être transférée pour déclencher la transformation chimique souhaitée.

Une pyrolyse réussie ne dépend pas d'un seul réglage magique. Il s'agit de contrôler soigneusement un système de variables interconnectées — la préparation de la matière première et la dynamique du réacteur — pour orienter la réaction chimique vers le produit souhaité, qu'il s'agisse de bio-huile, de biochar ou de gaz.

Optimiser votre matière première : la première étape vers l'efficacité

Avant même que la matière première n'entre dans le réacteur, ses propriétés ont déjà fixé un plafond pour l'efficacité potentielle du processus. Une préparation adéquate est non négociable.

Le rôle critique de la teneur en humidité

La teneur en humidité idéale pour la plupart des systèmes de pyrolyse est d'environ 10 %. Il s'agit d'un équilibre énergétique crucial.

Si l'humidité est trop élevée, le processus doit dépenser une quantité significative d'énergie thermique juste pour faire bouillir l'eau. Cette énergie est gaspillée et ne contribue pas à la réaction de pyrolyse elle-même, réduisant drastiquement l'efficacité énergétique nette du système.

Inversement, si la matière première est excessivement sèche, surtout s'il s'agit d'une poudre fine, cela peut créer des problèmes opérationnels. Elle peut devenir aéroportée et être emportée hors du réacteur avec le flux de vapeur sous forme de poussière, ne se convertissant pas en produits de valeur.

Pourquoi la taille des particules dicte la vitesse de réaction

Pour les processus visant à maximiser la bio-huile liquide, des petites tailles de particules (généralement inférieures à 2 mm) sont requises. C'est une question de physique du transfert de chaleur.

Les petites particules ont un rapport surface/volume très élevé. Cela permet à la chaleur de pénétrer la particule entière presque instantanément et uniformément.

Ce chauffage rapide et uniforme est la clé pour maximiser le rendement en huile liquide. Il empêche les réactions secondaires plus lentes qui convertissent les vapeurs précieuses en charbon et en gaz moins désirables.

Maîtriser les conditions du réacteur : le cœur du processus

Une fois la matière première optimisée, le contrôle se déplace vers le réacteur lui-même. La température, le taux de chauffage et le temps que les vapeurs passent dans la zone chaude sont les principaux leviers pour contrôler la gamme de produits finaux.

Température : le cadran du rendement du produit

La température est la variable la plus importante pour déterminer les produits que vous obtiendrez.

- Basses températures (300-450°C) : Une pyrolyse plus lente à des températures plus basses favorise la production de biochar solide.

- Températures modérées (450-550°C) : C'est la plage typique pour la "pyrolyse rapide", qui est optimisée pour décomposer la biomasse en vapeurs pouvant être condensées en bio-huile liquide.

- Hautes températures (>600°C) : Des températures très élevées provoquent le "craquage" thermique des vapeurs de pyrolyse en molécules plus simples et non condensables, maximisant le rendement en syngaz.

Taux de chauffage : la clé de la pyrolyse rapide

Étroitement lié à la taille des particules, le taux de chauffage est la vitesse à laquelle la matière première atteint la température de pyrolyse cible. Pour maximiser le rendement liquide, un taux de chauffage extrêmement rapide est essentiel.

Un chauffage lent permet à la biomasse de "cuire", lui donnant le temps de réorganiser sa structure et de former plus de charbon. Un chauffage rapide vaporise instantanément le matériau, créant les conditions nécessaires pour des rendements élevés en huile liquide.

Temps de séjour des vapeurs : préserver votre produit

Cela fait référence au temps que les vapeurs de pyrolyse chaudes passent à l'intérieur du réacteur avant d'être refroidies et collectées. Pour un rendement maximal en bio-huile, un temps de séjour des vapeurs très court (généralement moins de 2 secondes) est crucial.

Si les vapeurs s'attardent dans la zone de réaction chaude, elles commenceront à se décomposer (craquer) en gaz permanents, réduisant votre rendement liquide final. L'objectif est de faire sortir les vapeurs et de les "tremper" rapidement pour les condenser en une bio-huile stable.

Comprendre les compromis

Atteindre une efficacité élevée est un exercice d'équilibre, et l'optimisation d'un paramètre implique souvent un coût ailleurs.

Le coût énergétique de la préparation

Le séchage et le broyage de la matière première nécessitent de l'énergie. Un processus véritablement efficace doit tenir compte de cette "charge parasite". Un système qui produit un rendement élevé en bio-huile pourrait ne pas être énergétiquement positif s'il consomme d'énormes quantités d'électricité ou de carburant pour préparer sa matière première.

Rendement du produit vs. Complexité du processus

Atteindre les taux de chauffage rapides et les temps de séjour des vapeurs courts nécessaires pour des rendements élevés en huile nécessite souvent des conceptions de réacteurs plus complexes et plus coûteuses, comme un réacteur à lit fluidisé. Les systèmes de pyrolyse plus lents qui produisent plus de charbon sont souvent plus simples et moins chers à construire et à exploiter.

Aligner votre processus avec votre objectif

Votre définition de l'"efficacité" dépend entièrement du produit souhaité. Utilisez ces principes pour guider vos décisions.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Privilégiez des tailles de particules très petites, un chauffage rapide à environ 500°C et un temps de séjour des vapeurs court pour tremper rapidement les vapeurs.

- Si votre objectif principal est de produire du biochar de haute qualité : Utilisez des taux de chauffage plus lents, une matière première légèrement plus grande et des températures maximales plus basses pour assurer une conversion complète mais progressive en charbon.

- Si votre objectif principal est l'efficacité énergétique globale : Vous devez effectuer une analyse complète du cycle de vie qui soustrait l'énergie utilisée pour le séchage et le broyage de la matière première de votre production finale d'énergie.

En contrôlant méthodiquement ces variables interconnectées, vous pouvez orienter la réaction de pyrolyse pour produire efficacement le résultat souhaité.

Tableau récapitulatif :

| Facteur | Impact clé sur l'efficacité | Idéal pour le rendement en bio-huile |

|---|---|---|

| Teneur en humidité | Une humidité élevée gaspille de l'énergie pour l'évaporation. | ~10% |

| Taille des particules | Une petite taille permet un chauffage rapide et uniforme. | < 2 mm |

| Température | Détermine le produit primaire (huile, charbon, gaz). | 450-550°C |

| Taux de chauffage | Un chauffage rapide maximise la production de vapeur liquide. | Très rapide |

| Temps de séjour des vapeurs | Un temps court empêche le craquage des vapeurs en gaz. | < 2 secondes |

Prêt à optimiser votre processus de pyrolyse ?

Que votre objectif soit de maximiser la bio-huile, de produire du biochar de haute qualité ou d'atteindre une efficacité énergétique globale, un contrôle précis des conditions de la matière première et du réacteur est non négociable. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour tester, analyser et perfectionner vos paramètres de pyrolyse.

Nous vous aidons à :

- Préparer et caractériser avec précision la matière première.

- Simuler et contrôler les conditions critiques du réacteur.

- Analyser les rendements et la qualité des produits avec précision.

Ne laissez pas l'efficacité de votre processus au hasard. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent vous aider à atteindre vos objectifs spécifiques en matière de pyrolyse.

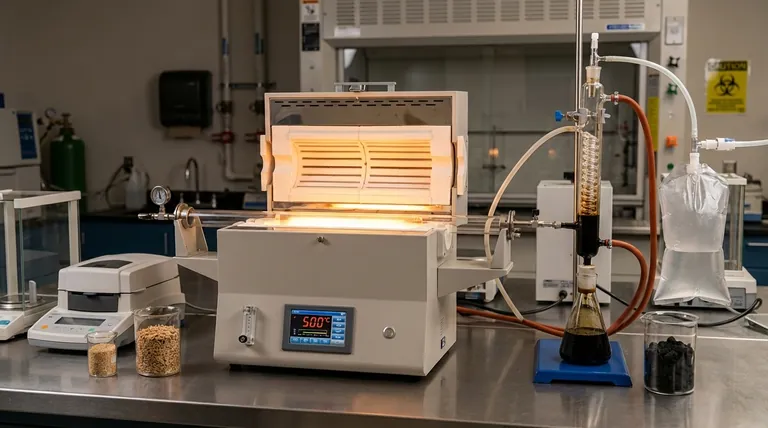

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quel est le rôle d'un tube de quartz dans la préparation des précurseurs de poudre Mo2Ga2C ? Avantages essentiels de la synthèse

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace