Le matériau utilisé pour un tube de four n'est pas un détail mineur ; c'est le composant le plus critique qui définit les capacités du four. Les matériaux les plus courants sont l'alumine de haute pureté, le quartz fondu et les métaux spécialisés. La sélection finale est une fonction directe de la température de fonctionnement requise et de la nature chimique des matériaux traités.

Le choix d'un tube de four est une décision critique principalement dictée par sa température de fonctionnement maximale. Alors que le quartz fondu convient aux processus jusqu'à 1200°C, l'alumine de haute pureté est la norme pour les températures plus élevées, et des métaux spécialisés sont nécessaires pour les environnements corrosifs ou très spécifiques.

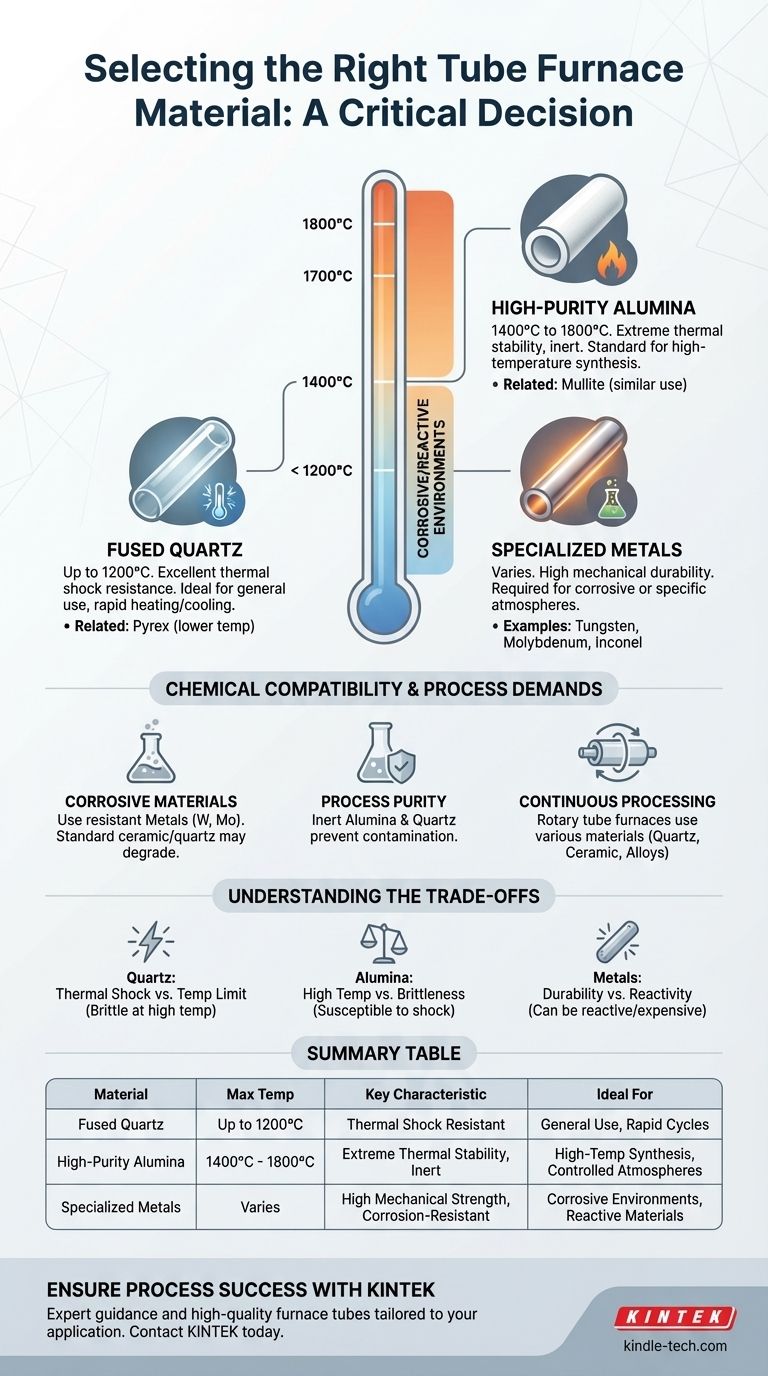

Le facteur de sélection principal : la température de fonctionnement

La variable la plus importante dans le choix d'un matériau de tube est la température maximale de votre processus. Ce facteur réduit immédiatement vos options en catégories distinctes.

Quartz fondu (jusqu'à 1200°C)

Pour de nombreuses applications fonctionnant à 1200°C ou moins, un tube en quartz fondu est le choix standard. Son excellente résistance aux chocs thermiques le rend robuste lors des cycles de chauffage et de refroidissement rapides.

Des matériaux de verre apparentés, comme le Pyrex, peuvent également être utilisés, mais ils ont une température de fonctionnement maximale nettement plus basse et sont moins courants dans les fours de laboratoire haute performance.

Alumine de haute pureté (1400°C à 1800°C)

Lorsque les processus exigent des températures supérieures à 1200°C, l'alumine de haute pureté devient le matériau essentiel. Cette céramique robuste est fournie pour les fours classés pour 1400°C, 1700°C et même 1800°C.

D'autres matériaux céramiques, tels que la mullite, remplissent un objectif similaire, offrant une stabilité thermique dans des environnements exigeants et à haute température.

Compatibilité chimique et exigences du processus

Au-delà de la température, l'interaction chimique entre le tube et le matériau de l'échantillon dicte le bon choix. La conception du four, comme un système rotatif, influence également la sélection du matériau.

Manipulation de matériaux corrosifs

Si votre processus implique des substances corrosives, les tubes en céramique ou en quartz standard peuvent se dégrader ou réagir avec votre échantillon.

Dans ces cas spécifiques, des tubes en métaux très résistants comme le tungstène ou le molybdène sont nécessaires pour maintenir l'intégrité du tube et du processus.

Assurer la pureté du processus

Les fours tubulaires sont souvent utilisés pour créer des matériaux avancés dans des atmosphères spéciales hautement contrôlées.

Des matériaux comme l'alumine de haute pureté et le quartz fondu sont choisis pour ces applications car ils sont inertes et n'introduisent pas de contaminants dans l'environnement du processus.

Adaptation au traitement continu

Les fours à tube rotatif sont conçus pour le traitement continu de poudres, de granulés ou d'autres agrégats.

Le composant tubulaire rotatif de ces systèmes peut être en quartz, en céramique ou en alliages haute température comme l'Inconel ou l'acier inoxydable, en fonction des exigences de température et de débit des matériaux.

Comprendre les compromis

Chaque matériau présente un équilibre entre avantages et limites. Comprendre ces compromis est essentiel pour prévenir les défaillances du processus et assurer la sécurité.

Quartz : Choc thermique contre limite de température

Un avantage clé du quartz est son excellente résistance aux chocs thermiques. Cependant, son utilité est strictement limitée aux processus qui ne dépassent pas environ 1200°C.

Alumine : Haute température contre fragilité

La principale force de l'alumine est sa capacité à résister à la chaleur extrême. Son principal inconvénient est sa nature fragile, la rendant plus susceptible de se fissurer sous des chocs thermiques sévères par rapport au quartz.

Métaux : Durabilité contre réactivité potentielle

Les tubes métalliques, tels que l'acier inoxydable ou l'Inconel, offrent une excellente durabilité mécanique. Cependant, ils peuvent être réactifs avec certains échantillons ou atmosphères à haute température et représentent souvent une solution plus coûteuse.

Faire le bon choix pour votre processus

Votre sélection doit être guidée directement par l'objectif principal de votre processus thermique.

- Si votre objectif principal est une utilisation générale jusqu'à 1200°C : Un tube en quartz fondu offre le meilleur équilibre entre résistance aux chocs thermiques et performance de haute pureté.

- Si votre objectif principal est la synthèse à haute température au-dessus de 1200°C : L'alumine de haute pureté est la norme industrielle non négociable requise pour la stabilité thermique.

- Si votre objectif principal est le traitement de matériaux corrosifs ou réactifs : Vous devez sélectionner un tube métallique spécialisé, tel que le tungstène, le molybdène ou un alliage haute température, pour garantir l'intégrité du processus.

Choisir le bon matériau de tube est l'étape fondamentale pour obtenir des résultats fiables, répétables et sûrs dans votre travail.

Tableau récapitulatif :

| Matériau | Température Max | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| Quartz fondu | Jusqu'à 1200°C | Excellente résistance aux chocs thermiques, haute pureté | Utilisation générale, cycles de chauffage/refroidissement rapides |

| Alumine de haute pureté | 1400°C - 1800°C | Stabilité thermique extrême, inerte | Synthèse à haute température, atmosphères contrôlées |

| Métaux spécialisés | Variable | Haute résistance mécanique, résistant à la corrosion | Environnements corrosifs, matériaux réactifs |

Assurez le succès de votre processus avec le bon tube

Choisir le bon tube de four est essentiel pour la sécurité, la fiabilité et la pureté de votre travail de laboratoire. Le mauvais matériau peut entraîner une contamination, une défaillance du processus, voire des dommages à l'équipement.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des conseils d'experts et des tubes de four de haute qualité adaptés à votre application spécifique, que vous ayez besoin de la résistance aux chocs thermiques du quartz, de la stabilité à haute température de l'alumine ou de la durabilité des métaux spécialisés.

Laissez nos experts vous aider à choisir le tube parfait pour vos besoins. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre processus et assurer des performances optimales pour votre recherche ou votre production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision