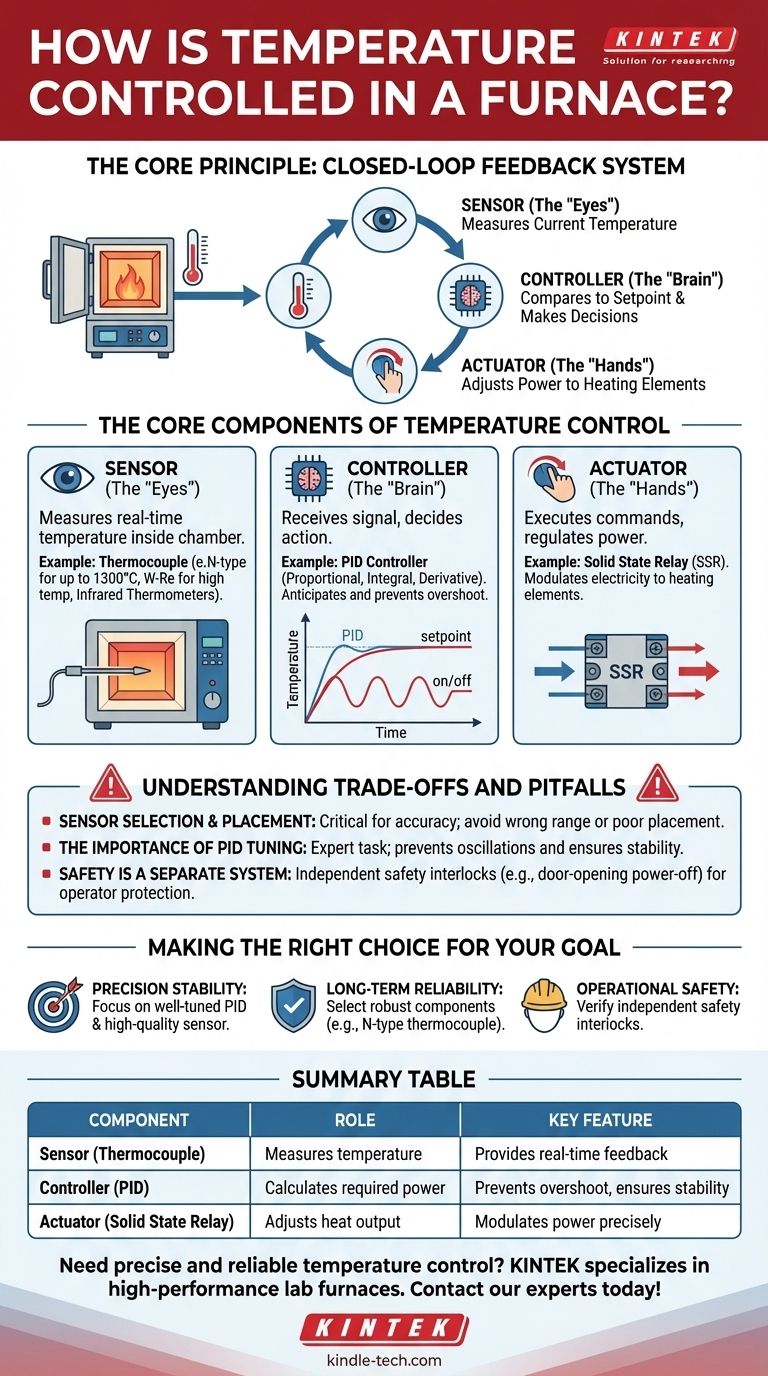

À la base, la température du four est contrôlée par un système de rétroaction en boucle fermée et précis. Ce système mesure constamment la température actuelle, la compare à la consigne souhaitée et ajuste intelligemment la puissance envoyée aux éléments chauffants pour éliminer toute différence.

Le principe essentiel n'est pas simplement de chauffer, mais de corriger en continu. Les fours modernes y parviennent en utilisant une combinaison d'un capteur pour mesurer la température, d'un contrôleur pour prendre des décisions et d'un actionneur pour réguler la puissance, garantissant ainsi que le système reste stable et précis.

Les composants essentiels du contrôle de la température

Le système de contrôle de la température d'un four peut être compris comme ayant trois parties principales fonctionnant à l'unisson : le capteur, le contrôleur et l'actionneur.

Le Capteur (Les « Yeux »)

Les « yeux » du système sont un capteur de température qui fournit une mesure en temps réel depuis l'intérieur de la chambre du four.

Le capteur le plus courant est un thermocouple. Ce dispositif est constitué de deux métaux différents joints à une extrémité. Un changement de température crée une tension minuscule et mesurable, que le contrôleur peut interpréter comme une température spécifique.

Différentes applications nécessitent différents thermocouples. Par exemple, un thermocouple W-Re (Tungstène-Rhenium) est souvent utilisé dans les fours sous vide à haute température, tandis qu'un thermocouple de type N est un choix durable pour une utilisation générale jusqu'à environ 1300°C. Certains systèmes utilisent également des thermomètres infrarouges sans contact.

Le Contrôleur (Le « Cerveau »)

Le contrôleur est le cerveau de l'opération. Il reçoit le signal de température du capteur et décide de la prochaine étape à suivre.

Le type le plus répandu et le plus efficace est le contrôleur PID. PID signifie Proportionnel, Intégral et Dérivé — trois fonctions mathématiques qui permettent au contrôleur de réagir non seulement à l'erreur actuelle, mais aussi aux erreurs passées et au taux de changement de température.

Ce contrôle « intelligent » permet au système d'anticiper et d'éviter de dépasser la température cible, conduisant à un résultat beaucoup plus stable et précis qu'un simple thermostat marche/arrêt.

L'Actionneur (Les « Mains »)

L'actionneur exécute les commandes du contrôleur. C'est le composant qui ajuste physiquement la puissance de chauffage.

Dans les fours électriques modernes, il s'agit généralement d'un Relais Statique (SSR). Un SSR est un interrupteur électronique sans pièces mobiles qui peut allumer et éteindre l'alimentation des milliers de fois par seconde.

Le contrôleur PID envoie un signal précis au SSR, qui module alors le flux d'électricité vers les éléments chauffants du four, fournissant juste la bonne quantité d'énergie pour maintenir la consigne.

Comprendre les compromis et les pièges

Atteindre un contrôle de température parfait implique d'équilibrer les performances, le coût et la fiabilité. Comprendre les points de défaillance potentiels est essentiel.

Sélection et placement du capteur

L'ensemble du système n'est aussi bon que son capteur. L'utilisation d'un thermocouple en dehors de sa plage de température prévue entraînera des lectures inexactes et une dégradation rapide.

De plus, le placement du capteur est crucial. Un thermocouple trop proche d'un élément chauffant ou de la porte peut ne pas refléter la température réelle de la zone de travail, entraînant des erreurs de traitement. Certains fours sous vide utilisent même des mécanismes pour insérer et rétracter automatiquement le thermocouple afin de le protéger lors de rampes de température extrêmes.

L'importance du réglage PID

Un contrôleur PID n'est pas « prêt à l'emploi ». Il doit être « réglé » pour les propriétés thermiques spécifiques du four.

Un mauvais réglage peut entraîner des oscillations de température sauvages (oscillant au-dessus et au-dessous de la consigne) ou un temps de réponse extrêmement lent. Un réglage correct est une tâche d'expert qui garantit que le système est à la fois rapide et stable.

La sécurité est un système séparé

Le contrôle de la température assure la précision du processus, mais les verrous de sécurité assurent la protection de l'opérateur. Ce n'est pas la même chose.

Une fonctionnalité telle qu'un interrupteur d'arrêt de l'alimentation à l'ouverture de la porte est un mécanisme de sécurité essentiel. Il fonctionne indépendamment du contrôleur PID pour couper immédiatement l'alimentation des éléments chauffants si la porte est ouverte, évitant ainsi l'exposition à une chaleur extrême et aux dangers électriques.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte l'aspect du système de contrôle de la température sur lequel vous devez vous concentrer.

- Si votre objectif principal est la stabilité de haute précision : Assurez-vous que le four utilise un contrôleur PID bien réglé et un capteur de haute qualité adapté à votre plage de température exacte.

- Si votre objectif principal est la fiabilité à long terme : Choisissez un système doté de composants robustes connus pour leur longue durée de vie, comme un thermocouple de type N pour les applications à moyenne portée.

- Si votre objectif principal est la sécurité opérationnelle : Vérifiez que le four comprend des dispositifs de sécurité indépendants, tels que des interrupteurs d'arrêt de l'alimentation de la porte, qui sont séparés de la boucle de contrôle principale.

En fin de compte, un contrôle efficace de la température résulte d'une intégration réfléchie de composants de haute qualité conçus pour fonctionner ensemble comme un seul système intelligent.

Tableau récapitulatif :

| Composant | Rôle | Caractéristique clé |

|---|---|---|

| Capteur (Thermocouple) | Mesure la température | Fournit une rétroaction en temps réel |

| Contrôleur (PID) | Calcule la puissance requise | Prévient le dépassement, assure la stabilité |

| Actionneur (Relais Statique) | Ajuste la puissance de chauffage | Module la puissance avec précision |

Besoin d'un contrôle de température précis et fiable pour vos processus de laboratoire ? KINTEK est spécialisé dans les fours de laboratoire haute performance dotés de contrôleurs PID avancés, de thermocouples durables et de dispositifs de sécurité robustes. Notre équipement garantit la précision et la répétabilité que votre recherche exige. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application !

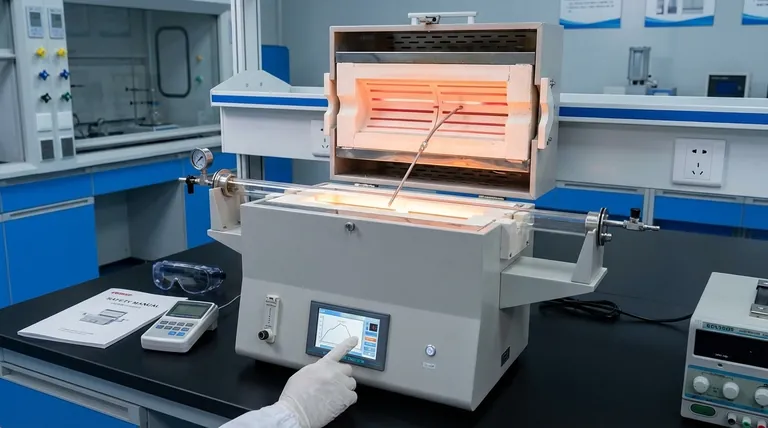

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi une doublure en alumine de haute pureté est-elle nécessaire pour les fours tubulaires à haute température ? Assurer une recherche précise sur la biomasse