La durée du pressage isostatique à chaud (HIP) n'est pas un nombre fixe. Bien qu'un cycle complet puisse varier de quelques heures à plus de 24 heures, le temps exact est très spécifique à l'application. La durée totale est un processus soigneusement conçu, déterminé par le matériau traité, la taille et la masse des composants, et les propriétés métallurgiques finales souhaitées.

Le temps total pour un cycle de pressage isostatique à chaud est moins dicté par l'équipement que par la physique du matériau lui-même. C'est la somme du temps nécessaire pour chauffer la pièce, la "tremper" à la température et à la pression maximales pour obtenir la densification, puis la refroidir en toute sécurité — tout cela étant très variable.

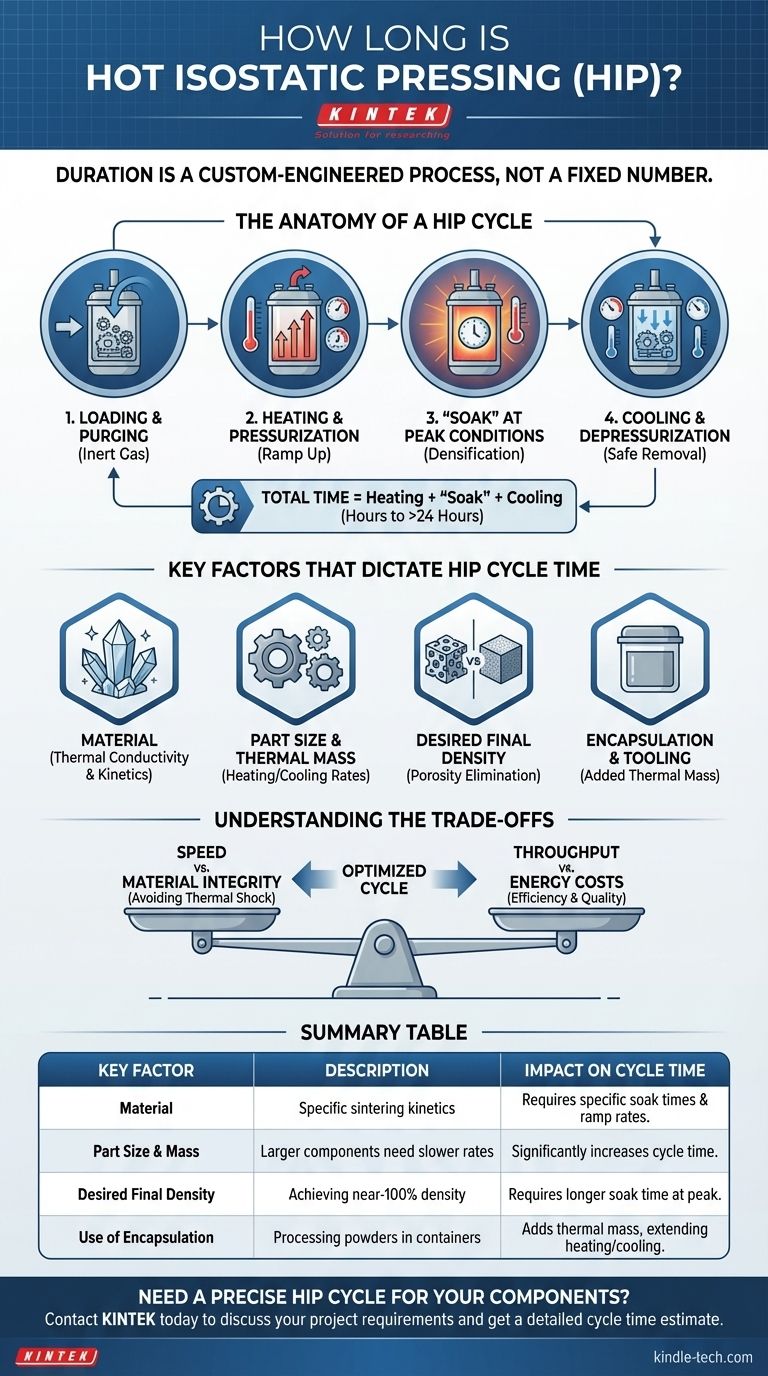

L'anatomie d'un cycle HIP

Pour comprendre la durée, vous devez d'abord comprendre que le processus est plus que le simple maintien d'une pièce à haute température et pression. Un cycle HIP se compose de plusieurs phases distinctes et chronophages.

Phase 1 : Chargement et purge

Avant tout chauffage, les pièces sont chargées dans l'enceinte de pression cylindrique. L'enceinte est ensuite scellée, et l'air ambiant est retiré et remplacé par un gaz inerte, généralement de l'argon. Cela garantit l'absence de gaz réactifs comme l'oxygène à haute température.

Phase 2 : Chauffage et pressurisation

Le four de chauffage à l'intérieur de l'enceinte commence à augmenter la température. À mesure que la température augmente, la pression du gaz argon contenu augmente également. Cette phase de montée en puissance doit être soigneusement contrôlée pour éviter un choc thermique aux composants.

Phase 3 : Le "trempage" aux conditions maximales

C'est le cœur du processus. Les composants sont maintenus à la température cible (de 1000 à 2200°C) et à la pression (de 100 à 200 MPa) pendant une période spécifique. Ce "temps de trempage" permet la fermeture des pores internes et la densification du matériau.

Phase 4 : Refroidissement et dépressurisation

Une fois le trempage terminé, le four est éteint et les composants commencent à refroidir. Cette phase est tout aussi critique que la phase de chauffage et peut être très longue, surtout pour les grandes pièces ou les matériaux sensibles. L'enceinte est lentement dépressurisée à mesure que la température baisse jusqu'à un niveau sûr pour le retrait.

Facteurs clés qui dictent le temps de cycle HIP

La variation significative du temps de cycle provient de quelques variables clés. Les comprendre est crucial pour la planification et l'estimation des coûts.

Le matériau traité

Différents matériaux ont des conductivités thermiques et des cinétiques de frittage différentes. Un superalliage dense chauffera et refroidira différemment d'une céramique en poudre comme le carbure de silicium, qui peut être scellée dans un conteneur.

Taille de la pièce et masse thermique

C'est souvent le facteur le plus significatif. Un composant massif, pesant potentiellement plusieurs tonnes, nécessite un taux de chauffage et de refroidissement très lent et contrôlé pour assurer une température uniforme de la surface au cœur. Une grande charge de petites pièces a un effet similaire en raison de sa masse thermique totale.

La densité finale souhaitée

L'objectif du HIP est souvent d'atteindre 100 % de la densité théorique en éliminant la porosité interne. Le temps requis à la température et à la pression maximales (le temps de trempage) dépend de la porosité initiale et du taux auquel les vides internes du matériau se déformeront et se fermeront sous pression.

Encapsulation et outillage

Lors du traitement des poudres, le matériau est souvent scellé dans un conteneur métallique ou en verre sous vide. Le cycle HIP doit tenir compte du temps supplémentaire nécessaire pour chauffer ce conteneur, qui transfère ensuite cette chaleur à la poudre qu'il contient.

Comprendre les compromis

L'optimisation d'un cycle HIP implique d'équilibrer des priorités concurrentes. Il ne s'agit pas simplement de le rendre aussi rapide que possible.

Vitesse vs intégrité du matériau

Précipiter les phases de chauffage ou de refroidissement peut introduire des gradients thermiques massifs dans une pièce, entraînant des fissures ou d'autres défauts. Cela annule complètement le but du processus. L'intégrité du composant final est primordiale.

Rendement vs coûts énergétiques

Les systèmes HIP sont extrêmement coûteux à exploiter, principalement en raison de leur forte consommation d'énergie. Des cycles plus longs signifient un rendement d'équipement plus faible et des coûts énergétiques plus élevés par pièce. Par conséquent, les ingénieurs de processus s'efforcent de trouver le cycle le plus court possible qui atteint toujours les normes de qualité requises.

Faire le bon choix pour votre objectif

Votre approche pour déterminer le temps de cycle HIP dépend de votre objectif spécifique.

- Si votre objectif principal est la conception de processus : Votre point de départ est les données matérielles et la modélisation thermique, suivies de tests empiriques avec des échantillons plus petits pour valider le temps de trempage requis et les taux de chauffage/refroidissement sûrs.

- Si votre objectif principal est l'approvisionnement en services HIP : Vous devez fournir à votre fournisseur la spécification exacte du matériau, la géométrie et le poids du composant, ainsi que la densité finale ou les propriétés mécaniques souhaitées. Il utilisera ces informations pour concevoir le cycle correct.

- Si votre objectif principal est l'estimation des coûts : N'oubliez pas de prendre en compte la totalité du temps de cycle — chargement, chauffage, trempage, refroidissement et déchargement — car l'équipement est occupé pendant toute cette durée, ce qui a un impact direct sur le coût.

En fin de compte, le pressage isostatique à chaud doit être considéré comme un traitement thermique précis et contrôlable, où le temps est une variable critique conçue pour atteindre un résultat spécifique.

Tableau récapitulatif :

| Facteur clé | Impact sur le temps de cycle HIP |

|---|---|

| Matériau | Différentes cinétiques de frittage et conductivités thermiques nécessitent des temps de trempage et des vitesses de montée spécifiques. |

| Taille et masse de la pièce | Les composants plus grands et plus lourds nécessitent un chauffage/refroidissement plus lent pour éviter les contraintes thermiques, augmentant considérablement le temps de cycle. |

| Densité finale souhaitée | Atteindre une densité proche de 100 % à partir d'un état très poreux nécessite un temps de trempage plus long aux conditions maximales. |

| Utilisation de l'encapsulation | Le traitement des poudres dans un conteneur ajoute de la masse thermique, prolongeant le temps nécessaire pour chauffer et refroidir la charge entière. |

Besoin d'un cycle HIP précis pour vos composants ?

La détermination des paramètres optimaux de pressage isostatique à chaud est essentielle pour obtenir une densification complète sans compromettre l'intégrité du matériau. Les experts de KINTEK sont spécialisés dans la conception et l'exécution de processus HIP adaptés à vos matériaux spécifiques — des superalliages avancés aux céramiques techniques — et aux géométries de composants.

Nous fournissons l'équipement de laboratoire et les consommables nécessaires à la R&D, à la validation des processus et à la production. Laissez-nous vous aider à concevoir le cycle parfait pour des performances matérielles supérieures.

Contactez KINTEL dès aujourd'hui pour discuter des exigences de votre projet et obtenir une estimation détaillée du temps de cycle.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques