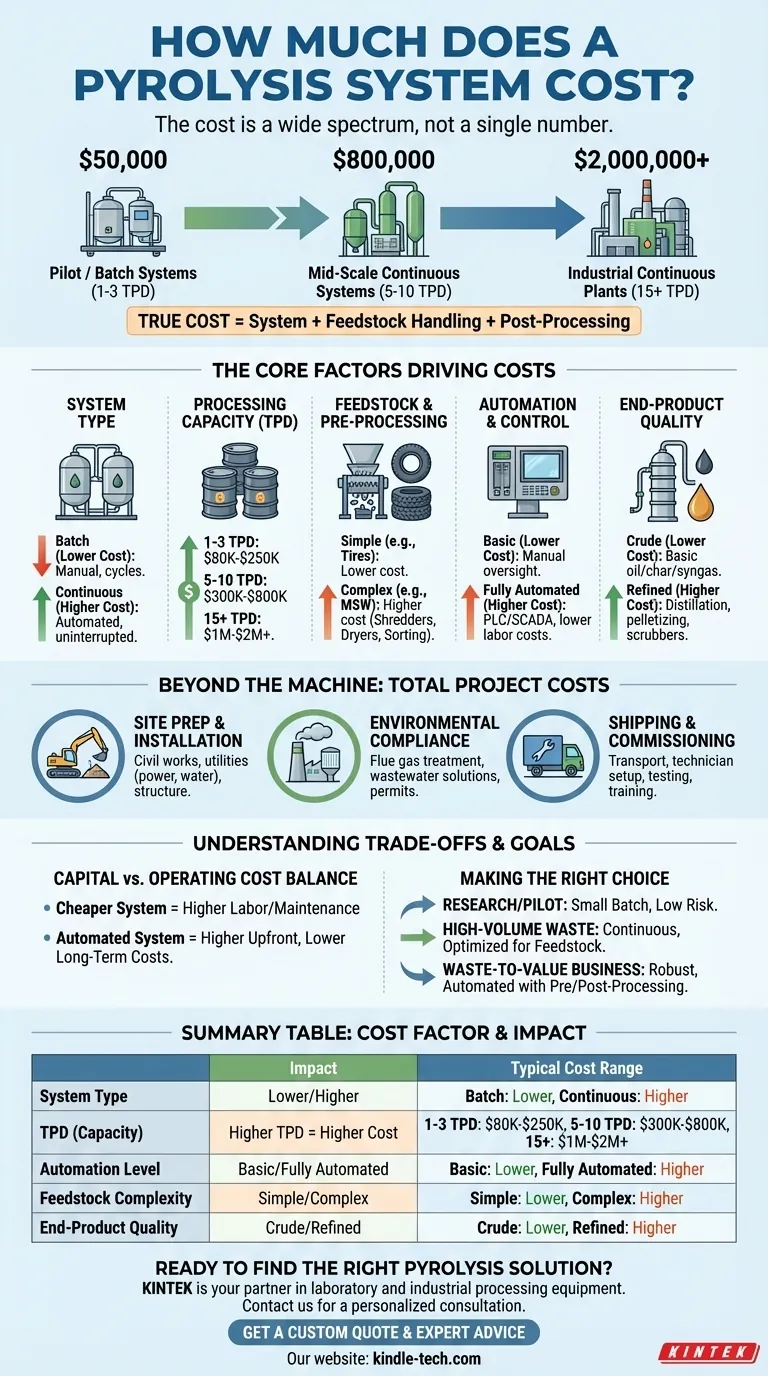

Le coût d'un système de pyrolyse n'est pas un chiffre unique, mais un large éventail dicté par son échelle, sa technologie et son objectif. Dans un contexte professionnel, vous devriez vous attendre à une fourchette allant d'environ 50 000 $ pour les petits systèmes discontinus montés sur patins, adaptés aux projets pilotes, à bien plus de 2 000 000 $ pour les usines industrielles continues entièrement automatisées, capables de traiter des tonnages quotidiens importants.

Le prix d'achat initial du réacteur de pyrolyse n'est que le point de départ. Une véritable évaluation des coûts doit prendre en compte la capacité du système, les exigences de manipulation des matières premières et le niveau de post-traitement nécessaire pour créer des produits finis commercialisables.

Les facteurs clés qui déterminent les coûts des systèmes de pyrolyse

Comprendre le prix d'un système de pyrolyse nécessite de regarder au-delà du réacteur lui-même. Le coût final est fonction de plusieurs décisions d'ingénierie et opérationnelles interdépendantes.

Type de système : Discontinu (Batch) vs Continu

Un système discontinu (batch) est le point d'entrée le plus abordable. La matière première est chargée, le processus s'exécute, puis les produits sont retirés avant le début du cycle suivant. C'est idéal pour de plus petits volumes ou la recherche.

Un système continu est conçu pour les opérations à l'échelle industrielle. Il dispose de mécanismes d'alimentation et de décharge automatisés, permettant un traitement ininterrompu. Cette complexité et cette échelle augmentent considérablement le coût d'investissement, mais réduisent le coût d'exploitation par tonne.

Capacité de traitement (Débit)

C'est le facteur de coût le plus direct. Plus le réacteur est grand et plus il peut traiter de tonnes par jour (TPJ), plus le prix est élevé.

- Systèmes de 1 à 3 TPJ : Se situent souvent dans la fourchette de 80 000 $ à 250 000 $.

- Systèmes de 5 à 10 TPJ : Coûtent généralement entre 300 000 $ et 800 000 $.

- Systèmes de 15+ TPJ : Ce sont de grandes installations industrielles qui dépassent fréquemment 1 000 000 $ à 2 000 000 $+, selon la complexité.

Matière première et pré-traitement

Le type de matériau que vous avez l'intention de traiter influence fortement l'équipement auxiliaire requis, qui est souvent un coût distinct.

Un système conçu pour une matière première uniforme comme les pneus est plus simple qu'un système destiné aux plastiques mélangés ou aux déchets solides municipaux (DSM). Ces matières premières plus complexes nécessitent des déchiqueteuses, des séchoirs et des systèmes de tri coûteux avant de pouvoir entrer dans le réacteur.

Automatisation et contrôle

Le niveau d'automatisation est une variable de coût majeure. Un système de base peut nécessiter une surveillance manuelle importante pour le chargement, la surveillance et le déchargement.

Une usine entièrement automatisée utilise des automates programmables industriels (API) et des systèmes SCADA pour gérer l'ensemble du processus. Cela augmente l'investissement initial, mais réduit considérablement les coûts de main-d'œuvre à long terme et améliore la cohérence du processus.

Qualité des produits finis

Un système de base produira une huile de pyrolyse brute, un charbon riche en carbone et un syngaz. Si vous devez améliorer ces produits pour les vendre à une valeur plus élevée, vous devez investir dans des équipements de post-traitement.

Cela peut inclure des colonnes de distillation pour affiner l'huile, des équipements de broyage et de granulation pour le charbon, et des épurateurs de gaz ou des générateurs pour utiliser le syngaz. Chaque ajout entraîne un coût important.

Au-delà de la machine : Comprendre les coûts totaux du projet

Le prix indiqué par un fabricant est rarement le coût final du projet. Un budget complet doit inclure plusieurs autres dépenses critiques.

Préparation du site et installation

Cela comprend le coût d'une fondation en béton, d'une structure pour abriter l'équipement et de l'acheminement des services publics nécessaires (électricité, eau) sur le site. Ces coûts de génie civil peuvent être substantiels.

Conformité environnementale

Le respect des réglementations locales en matière de qualité de l'air et de l'eau est non négociable. Cela nécessite souvent des systèmes de traitement des gaz de combustion et des solutions de gestion des eaux usées sophistiqués et coûteux, qui doivent être pris en compte dans le coût total.

Expédition, mise en service et formation

La logistique du transport d'équipements industriels lourds, ainsi que le coût des techniciens sur site pour l'installation, les tests (mise en service) et la formation de votre personnel opérationnel, représentent une dépense finale importante.

Comprendre les compromis

Réaliser un investissement éclairé nécessite d'équilibrer les coûts d'investissement initiaux avec la viabilité opérationnelle à long terme.

L'équilibre entre les coûts d'investissement et les coûts d'exploitation

Un système moins cher et moins automatisé peut sembler attrayant au départ. Cependant, il exigera probablement des coûts permanents plus élevés en main-d'œuvre, en entretien, et pourrait souffrir d'une efficacité moindre, ce qui aurait un impact sur votre rentabilité tout au long de la durée de vie du projet.

Le risque des systèmes à faible coût

Méfiez-vous des systèmes à des prix anormalement bas. Ceux-ci font souvent des économies sur la qualité des matériaux (par exemple, le type d'acier utilisé dans le réacteur), les caractéristiques de sécurité et les contrôles environnementaux. Cela peut entraîner une défaillance prématurée, des risques pour la sécurité et une incapacité à obtenir les permis d'exploitation.

Efficacité et intégration énergétique

Une caractéristique clé d'un système bien conçu est sa capacité à utiliser son propre produit – le syngaz non condensable – pour alimenter les réchauffeurs du réacteur. Les systèmes dépourvus de cette fonctionnalité auront des coûts d'exploitation durablement plus élevés en raison de leur dépendance à des sources de carburant externes.

Faire le bon choix pour votre objectif

Pour déterminer le bon investissement, vous devez d'abord clarifier votre objectif principal.

- Si votre objectif principal est la recherche ou une preuve de concept à petite échelle : Un petit système discontinu monté sur patins offre le risque d'investissement le plus faible pour valider votre processus.

- Si votre objectif principal est le traitement d'un flux de déchets constant et à grand volume (par exemple, des pneus ou des plastiques spécifiques) : Investissez dans un système continu optimisé pour cette matière première afin de maximiser le débit et l'efficacité opérationnelle.

- Si votre objectif principal est de créer une entreprise polyvalente de valorisation des déchets : Prévoyez un budget pour un système robuste et automatisé avec un capital important alloué aux équipements de pré-traitement et de post-traitement.

En vous concentrant sur ces facteurs clés, vous pourrez élaborer une analyse de rentabilité complète et sélectionner un système qui correspond véritablement à vos objectifs opérationnels et financiers.

Tableau récapitulatif :

| Facteur de coût | Impact sur le prix | Gamme de coûts typique |

|---|---|---|

| Type de système | Discontinu (Batch) vs Continu | Discontinu : Coût inférieur Continu : Coût supérieur |

| Capacité de traitement | Tonnes par jour (TPJ) | 1-3 TPJ : 80K$-250K$ 5-10 TPJ : 300K$-800K$ 15+ TPJ : 1M$-2M$+ |

| Niveau d'automatisation | Manuel vs API/SCADA | De base : Coût inférieur Entièrement automatisé : Coût supérieur |

| Complexité de la matière première | Besoins en pré-traitement | Simple (ex. pneus) : Coût inférieur Complexe (ex. DSM) : Coût supérieur |

| Qualité du produit final | Équipement de post-traitement | Huile/charbon brut : Coût inférieur Produits raffinés : Coût supérieur |

Prêt à trouver la bonne solution de pyrolyse pour votre projet ?

Naviguer dans la vaste gamme de coûts et de configurations des systèmes de pyrolyse peut être complexe. Le bon choix équilibre votre investissement initial avec l'efficacité opérationnelle et la rentabilité à long terme.

KINTEK est votre partenaire en équipements de laboratoire et de traitement industriel. Nous pouvons vous aider à analyser vos besoins spécifiques – que ce soit pour la recherche, la preuve de concept ou les opérations de valorisation des déchets à grande échelle – afin d'identifier un système qui correspond à votre budget et à vos exigences techniques.

Contactez-nous dès aujourd'hui pour discuter de vos objectifs de projet et recevoir une consultation personnalisée. Laissez notre expertise vous guider vers un investissement réussi.

Obtenez un devis personnalisé et des conseils d'experts

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Pourquoi un four de séchage sous vide de laboratoire ou un système de vide poussé est-il essentiel pour les monomères et catalyseurs récupérés ?

- Quels sont les principes fondamentaux de la pulvérisation cathodique ? Maîtriser l'art du dépôt de couches minces de haute qualité

- Quelle est l'application industrielle du bio-huile ? Un guide pour la chaleur, l'énergie et les produits chimiques renouvelables

- Qu'est-ce que la méthode de frittage par plasma ? Débloquez la fabrication rapide de matériaux à haute densité

- Comment fonctionne le système de réfrigération d'un congélateur ultra-basse température ? Explication du refroidissement en cascade à deux étages

- Quelle est l'importance d'un agitateur magnétique dans le processus de dégradation électrochimique de l'acide acrylique ?

- Quels sont les différents types de granulés de biomasse ? Un guide sur les granulés de bois par rapport aux granulés agricoles

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température