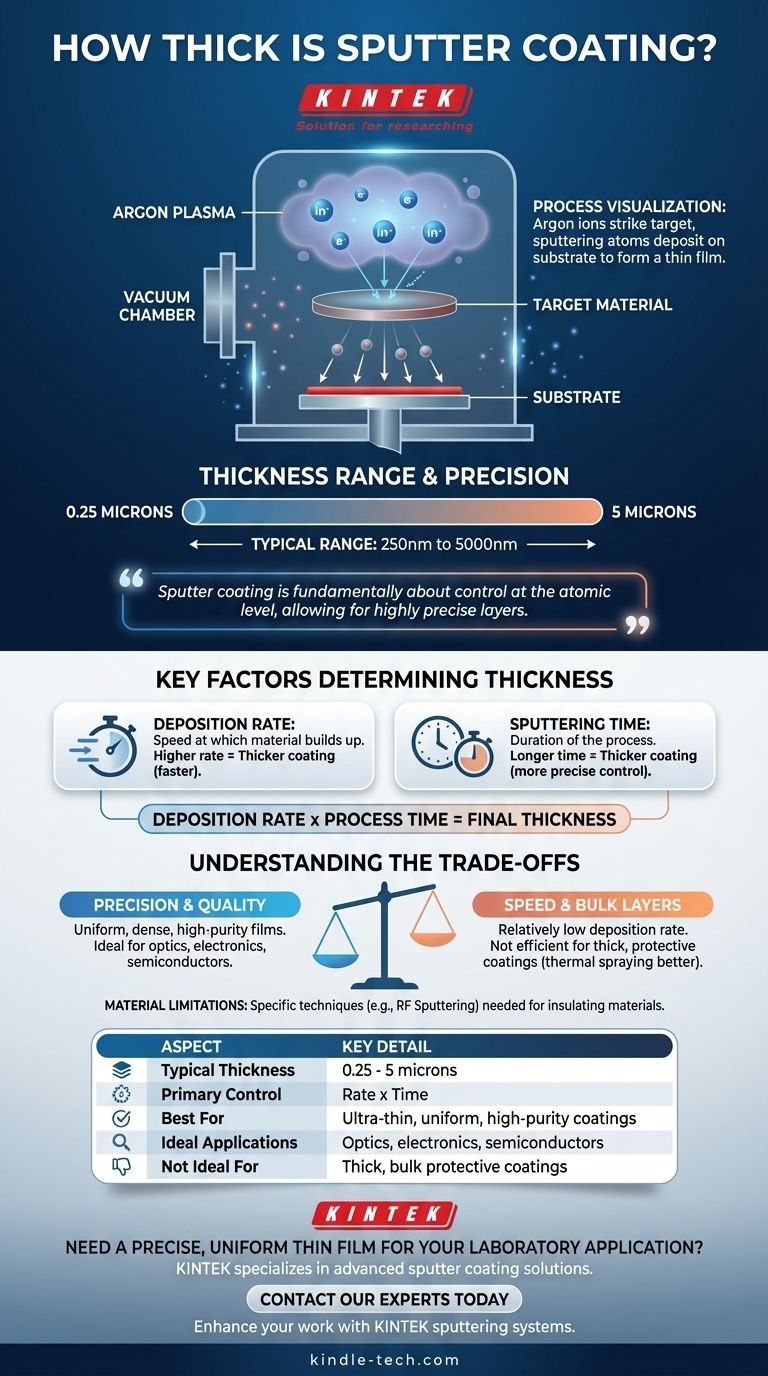

En bref, le revêtement par pulvérisation cathodique est une technique de dépôt de film mince. L'épaisseur du revêtement résultant varie généralement de 0,25 micron à 5 microns. Ce processus est conçu pour la précision et l'uniformité à très petite échelle, et non pour créer des couches de matériau épaisses et massives.

Le revêtement par pulvérisation cathodique est fondamentalement une question de contrôle au niveau atomique. L'épaisseur finale n'est pas une propriété fixe, mais le résultat direct de la durée du processus et du taux de dépôt, ce qui permet d'obtenir des couches très précises mesurées en nanomètres ou en microns.

Comment fonctionne le revêtement par pulvérisation cathodique

Le mécanisme de base

Le revêtement par pulvérisation cathodique est un processus de dépôt physique en phase vapeur (PVD) qui se déroule sous vide. Il commence par l'introduction d'un gaz inerte, généralement de l'argon, dans une chambre à vide.

Une haute tension est appliquée, provoquant la formation d'un plasma d'ions chargés positivement à partir du gaz argon.

De la cible au substrat

Ces ions argon énergétiques sont accélérés vers un matériau source, connu sous le nom de cible. Lorsque les ions frappent la cible, ils arrachent physiquement, ou « pulvérisent », des atomes du matériau de la cible.

Ces atomes pulvérisés traversent le vide et se déposent sur l'objet souhaité, appelé substrat, formant un film mince et uniforme.

Facteurs clés déterminant l'épaisseur

Taux de dépôt

Le principal facteur contrôlant l'épaisseur est le taux de dépôt. C'est la vitesse à laquelle le matériau est pulvérisé depuis la cible et s'accumule sur le substrat.

Les méthodes plus anciennes, comme la simple pulvérisation cathodique CC (courant continu), souffraient de faibles taux de dépôt, rendant le processus très lent. Les systèmes modernes ont amélioré cela, mais cela reste une variable clé.

Temps de pulvérisation cathodique

L'épaisseur finale est une fonction directe du taux de dépôt multiplié par le temps de processus. Pour créer un revêtement plus épais, il suffit de prolonger la durée du processus.

Cette relation linéaire permet un contrôle extrêmement précis de l'épaisseur finale du film, ce qui est essentiel pour les applications en optique et en électronique.

Comprendre les compromis

Précision plutôt que vitesse

Le principal avantage du revêtement par pulvérisation cathodique est sa capacité à créer des films exceptionnellement uniformes, denses et de haute pureté avec un contrôle précis de l'épaisseur.

Cependant, cette précision se fait au détriment de la vitesse. Comparé à d'autres méthodes de revêtement comme la projection thermique, le revêtement par pulvérisation cathodique a un taux de dépôt relativement faible. Ce n'est pas une méthode efficace pour appliquer des couches protectrices épaisses.

Limites des matériaux

Bien que les techniques modernes aient élargi la gamme des matériaux pouvant être pulvérisés, le processus était historiquement limité. La pulvérisation cathodique CC simple, par exemple, ne peut pas être utilisée sur des matériaux isolants.

Cette limitation a été largement surmontée avec des technologies comme la pulvérisation cathodique RF (radiofréquence), mais elle souligne que la technique spécifique doit être adaptée au matériau déposé.

Faire le bon choix pour votre objectif

La pertinence du revêtement par pulvérisation cathodique dépend entièrement des exigences de votre application en matière d'épaisseur et de précision.

- Si votre objectif principal est une couche ultra-mince et très uniforme pour l'optique ou l'électronique : Le revêtement par pulvérisation cathodique est un choix idéal en raison de son contrôle et de sa qualité exceptionnels.

- Si votre objectif principal est un revêtement épais et durable pour la résistance à l'usure ou à la corrosion : D'autres méthodes comme la projection thermique ou la galvanoplastie peuvent être plus pratiques et rentables.

- Si votre objectif principal est de revêtir un matériau isolant comme une céramique : Vous devez vous assurer que la technique de pulvérisation cathodique spécifique, telle que la pulvérisation RF, est capable de traiter des cibles non conductrices.

En fin de compte, comprendre que le revêtement par pulvérisation cathodique excelle dans la précision vous permet de le choisir pour les applications où il brille vraiment.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Plage d'épaisseur typique | 0,25 à 5 microns (250 à 5000 nanomètres) |

| Facteur de contrôle principal | Taux de dépôt x Temps de processus |

| Idéal pour | Revêtements ultra-minces, uniformes et de haute pureté |

| Applications idéales | Optique, électronique, semi-conducteurs |

| Moins idéal pour | Revêtements protecteurs épais et massifs |

Besoin d'un film mince précis et uniforme pour votre application en laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire, fournissant des solutions avancées de revêtement par pulvérisation cathodique qui offrent l'épaisseur contrôlée et les résultats de haute qualité que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer votre travail !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés