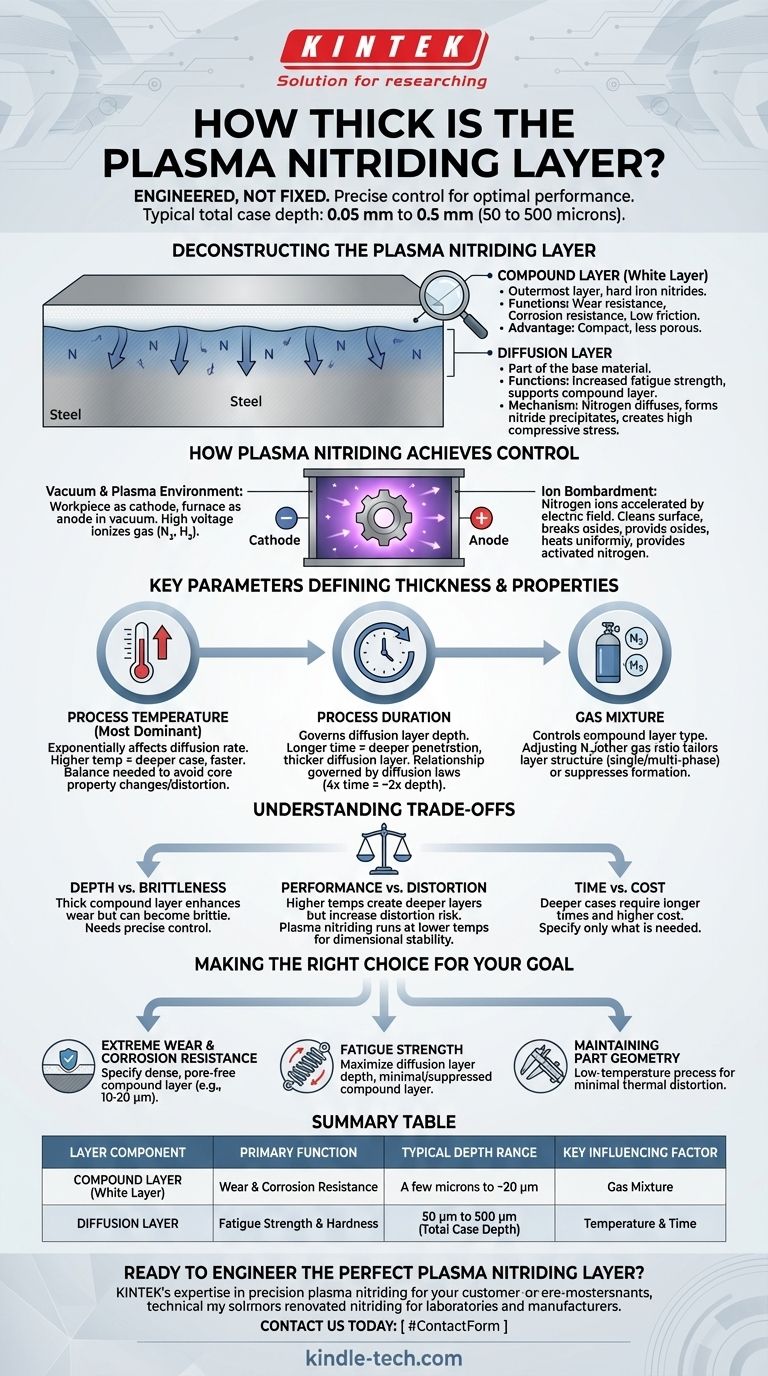

Pour être précis, il n'existe pas d'épaisseur unique pour une couche de nitruration plasma. La profondeur de la couche est un résultat d'ingénierie, et non une propriété fixe. Elle est précisément contrôlée en fonction du matériau et des performances souhaitées, mais une profondeur totale typique de la couche peut varier de 0,05 mm à 0,5 mm (50 à 500 microns).

L'épaisseur d'une couche nitrurée est moins importante que sa structure. La véritable valeur de la nitruration plasma réside dans sa capacité à contrôler précisément la formation de deux couches distinctes — une couche de composé externe dure et une couche de diffusion profonde et solide — afin d'atteindre des objectifs d'ingénierie spécifiques tels que la résistance à l'usure ou à la fatigue.

Décomposition de la couche de nitruration plasma

Pour comprendre l'épaisseur, il faut d'abord comprendre les deux zones distinctes qui composent la couche complète. Chacune remplit une fonction différente et leurs profondeurs relatives sont conçues pour l'application.

La couche de composé (Couche blanche)

C'est la couche la plus externe, souvent appelée « couche blanche ». Elle est composée de phases de nitrure de fer dures (telles que ε et γ’).

Cette couche est directement responsable de la résistance à l'usure, de la résistance à la corrosion et de la fourniture d'une surface à faible friction. Un avantage clé de la nitruration plasma est qu'elle produit une couche de composé plus compacte et moins poreuse que les méthodes plus anciennes comme la nitruration gazeuse.

La couche de diffusion

Sous la couche de composé se trouve la couche de diffusion. Cette zone n'est pas un revêtement, mais fait partie du matériau de base d'origine.

Ici, les atomes d'azote ont diffusé dans le réseau cristallin de l'acier, formant de fines précipitations de nitrures avec les éléments d'alliage. Cela crée une contrainte de compression élevée et augmente la dureté, ce qui est essentiel pour améliorer la résistance à la fatigue et soutenir la couche de composé dure.

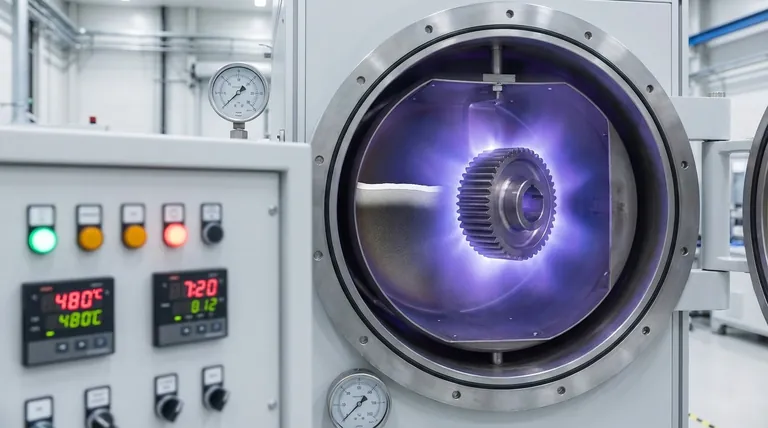

Comment la nitruration plasma permet-elle le contrôle

Le processus de nitruration plasma lui-même est ce qui permet un contrôle aussi précis des propriétés de surface finales. C'est un processus thermochimique assisté par le vide.

L'environnement sous vide et plasma

Les pièces sont placées dans une chambre à vide et forment la cathode (borne négative). La paroi du four agit comme anode. Lorsqu'une haute tension est appliquée, le gaz de traitement (principalement de l'azote et de l'hydrogène) s'ionise, formant un plasma brillant autour des pièces.

Le rôle du bombardement ionique

Les ions d'azote provenant du plasma sont accélérés par le champ électrique et frappent la surface de la pièce avec une énergie élevée.

Ce bombardement ionique a plusieurs effets : il nettoie la surface au niveau microscopique, brise toute couche d'oxyde passive, chauffe la pièce uniformément et fournit l'azote activé qui diffuse dans le matériau pour former la couche de nitruration.

Paramètres clés qui définissent l'épaisseur et les propriétés de la couche

La structure et l'épaisseur finales de la couche nitrurée sont le résultat direct du contrôle de trois paramètres de processus clés.

Température du processus

La température est le facteur le plus dominant. Le taux de diffusion de l'azote dans l'acier est affecté de manière exponentielle par la température.

Des températures plus élevées augmentent le taux de diffusion, conduisant à une couche plus profonde en moins de temps. Cependant, cela doit être soigneusement équilibré pour éviter des changements indésirables dans les propriétés du cœur du matériau ou la distorsion de la pièce.

Durée du processus

La durée du traitement influence directement la profondeur de la couche de diffusion. La relation est régie par les lois de la diffusion, ce qui signifie que doubler la profondeur nécessite environ quatre fois la durée du processus.

Des cycles plus longs permettent à l'azote de pénétrer plus profondément dans le matériau, épaississant la couche de diffusion et augmentant la résistance à la fatigue.

Mélange de gaz

La composition du gaz de traitement est utilisée pour contrôler la formation et le type de la couche de composé. En ajustant le rapport entre l'azote et les autres gaz, les opérateurs peuvent adapter la surface pour qu'elle soit une couche de nitrure monophasée ou multiphasée, ou même supprimer sa formation si seule une couche de diffusion est souhaitée.

Comprendre les compromis

Spécifier un processus de nitruration plasma implique d'équilibrer des objectifs contradictoires. Vous ne pouvez pas maximiser toutes les propriétés simultanément.

Profondeur contre Fragilité

Bien qu'une couche de composé épaisse améliore la résistance à l'usure, elle peut également devenir cassante si elle devient trop épaisse, risquant de s'écailler en service. Un contrôle précis du processus est nécessaire pour créer une couche de composé dure et dense mais pas excessivement épaisse.

Performance contre Distorsion

Des températures de processus plus élevées (par exemple, 500-520°C) créent des couches plus profondes plus rapidement, mais elles augmentent également le risque de distorsion thermique, en particulier dans les pièces de précision. La capacité de la nitruration plasma à fonctionner à des températures plus basses (jusqu'à 350°C) est un avantage majeur pour maintenir la stabilité dimensionnelle.

Temps contre Coût

Des profondeurs de couche plus importantes nécessitent des temps de processus considérablement plus longs. Étant donné que le temps de four est un facteur de coût principal, spécifier une couche inutilement profonde est inefficace et coûteux. La profondeur ne doit pas être supérieure à celle requise pour l'application.

Faire le bon choix pour votre objectif

La spécification idéale de nitruration plasma dépend entièrement de la fonction principale du composant.

- Si votre objectif principal est une résistance extrême à l'usure et à la corrosion : Spécifiez un processus qui développe une couche de composé dense et sans pores d'une épaisseur spécifique (par exemple, 10-20 microns).

- Si votre objectif principal est la résistance à la fatigue : Spécifiez un processus qui maximise la profondeur de la couche de diffusion, souvent avec une couche de composé minimale ou supprimée.

- Si votre objectif principal est de maintenir la géométrie de la pièce : Spécifiez un processus à basse température qui minimise la distorsion thermique tout en atteignant la dureté de surface nécessaire.

En fin de compte, l'ingénierie de surface efficace consiste à définir d'abord le problème, puis à spécifier la structure de couche précise nécessaire pour le résoudre.

Tableau récapitulatif :

| Composant de la couche | Fonction principale | Plage de profondeur typique | Facteur d'influence clé |

|---|---|---|---|

| Couche de composé (Couche blanche) | Résistance à l'usure et à la corrosion | Quelques microns à ~20 µm | Mélange de gaz |

| Couche de diffusion | Résistance à la fatigue et dureté | 50 µm à 500 µm (Profondeur totale de la couche) | Température et Temps |

Prêt à concevoir la couche de nitruration plasma parfaite pour vos composants ?

Spécifier la bonne profondeur et structure de couche est essentiel pour la performance et la rentabilité. Les experts de KINTEK sont spécialisés dans les services de nitruration plasma de précision pour les laboratoires et les fabricants. Nous vous aidons à équilibrer la résistance à l'usure, la résistance à la fatigue et la stabilité dimensionnelle pour atteindre vos objectifs d'ingénierie exacts.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de votre application et recevoir une solution sur mesure. Laissez l'expertise de KINTEK en matière d'équipement de laboratoire et d'ingénierie des surfaces améliorer la performance et la longévité de votre produit.

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment fonctionne l'autoclave de laboratoire ? Obtenez une stérilisation complète avec de la vapeur à haute pression

- Quelles sont les exigences pour un autoclave ? Atteignez une confiance stérile pour votre laboratoire

- Quelles sont les tailles des autoclaves ? Un guide pour choisir la bonne capacité pour votre laboratoire

- Quelle est la température efficace pour la stérilisation à l'autoclave ? Atteignez des conditions stériles pour votre laboratoire

- Quels facteurs contribuent à une stérilisation réussie à l'aide d'un autoclave ? Maîtrisez les 3 clés de la stérilité