Pour choisir le bon four à induction, vous devez regarder au-delà du prix et évaluer quatre facteurs critiques : la capacité et la taille du four, la puissance nominale de l'alimentation électrique (kW), la fréquence de fonctionnement (Hz) et le type de matériau que vous avez l'intention de faire fondre. Ces paramètres déterminent directement le taux de fusion du four, son efficacité énergétique et son adéquation à vos exigences de production spécifiques.

Le four à induction optimal n'est ni le plus puissant ni le plus grand, mais celui dont les spécifications techniques sont le plus précisément alignées sur votre échelle d'exploitation, le type de matériau et les coûts énergétiques à long terme. Il s'agit d'une décision concernant le coût total de possession, et non seulement le prix d'achat initial.

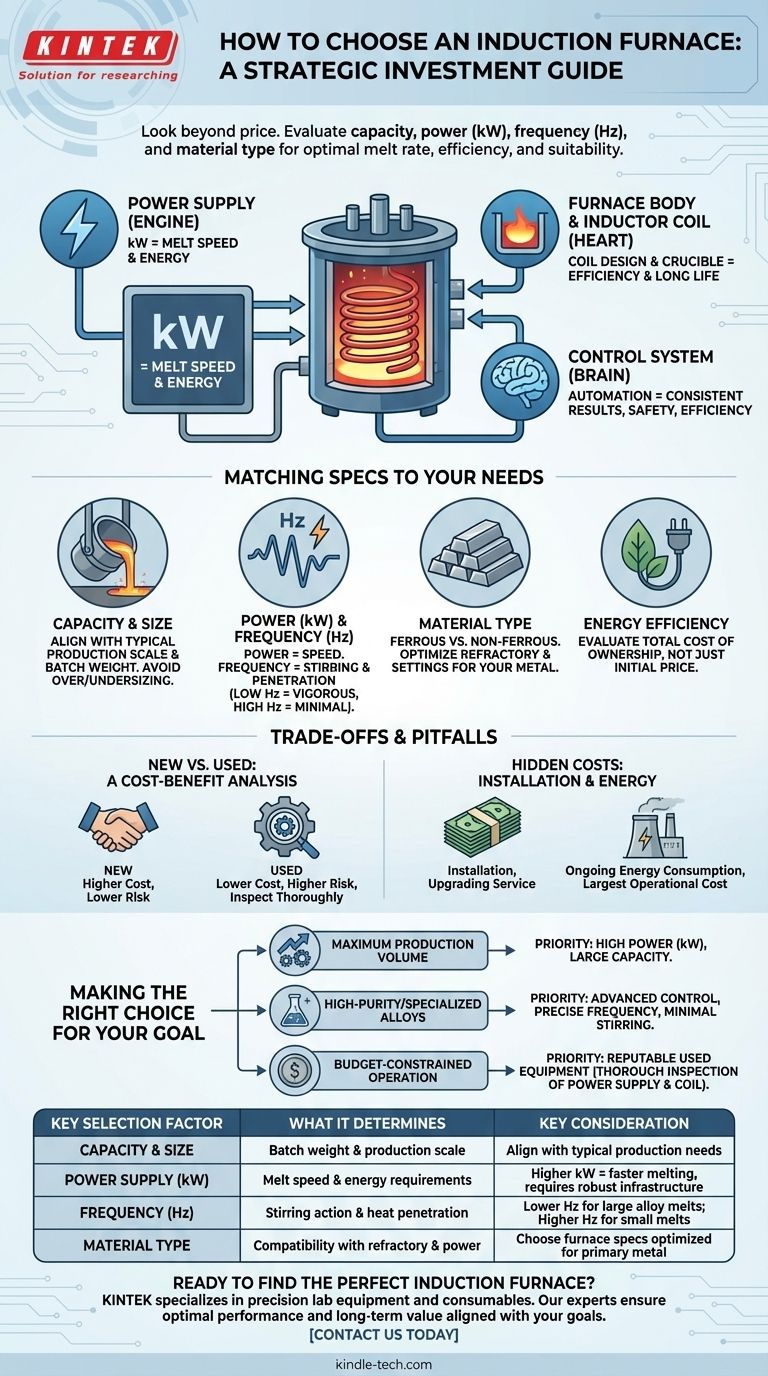

Décortiquer les composants de base

Comprendre la fonction de chaque composant principal est la première étape pour prendre une décision éclairée. Le four est un système où chaque pièce joue un rôle essentiel dans la performance et la fiabilité.

L'alimentation électrique : Le moteur du four

L'alimentation électrique convertit l'électricité du réseau en la tension et la fréquence spécifiques nécessaires pour générer le champ magnétique requis pour le chauffage par induction. Sa puissance nominale, mesurée en kilowatts (kW), est le facteur le plus important déterminant la rapidité avec laquelle vous pouvez faire fondre le métal.

Une puissance en kilowatts plus élevée se traduit directement par un taux de fusion plus rapide, mais nécessite également une infrastructure électrique plus robuste et entraîne une consommation d'énergie plus importante.

Le corps du four et la bobine d'induction : Le cœur de l'opération

Le corps du four contient le creuset (qui contient le métal) et la bobine d'induction. La bobine, fabriquée en tube de cuivre, est l'endroit où le courant électrique circule pour créer le puissant champ magnétique.

La conception de cette bobine et sa proximité avec la charge métallique sont cruciales pour l'efficacité énergétique. Le matériau de revêtement du creuset (réfractaire) doit également être choisi avec soin en fonction du type de métal en fusion pour éviter les réactions chimiques et garantir une longue durée de vie.

Le système de contrôle : Le cerveau du système

Les fours à induction modernes disposent de systèmes de contrôle sophistiqués qui gèrent les niveaux de puissance, surveillent les températures et assurent la sécurité opérationnelle.

Les commandes avancées peuvent automatiser les cycles de fusion, conduisant à des résultats métallurgiques plus cohérents, à une meilleure efficacité énergétique et à une dépendance réduite à l'expertise de l'opérateur.

Adapter les spécifications du four à vos besoins de production

Une fois que vous comprenez les composants, vous pouvez commencer à les adapter à vos objectifs opérationnels spécifiques. La clé est de quantifier vos exigences avant de commencer à comparer les modèles.

Calculer la capacité et la taille requises

La capacité de four requise est dictée par votre échelle de production. Considérez le poids du métal que vous devez traiter par lot et le nombre de lots que vous prévoyez d'exécuter par jour.

Choisissez toujours une taille qui correspond à vos besoins de production typiques. Un four surdimensionné est inefficace pour les petits lots, tandis qu'un four sous-dimensionné créera un goulot d'étranglement dans la production.

Comprendre la puissance (kW) et la fréquence (Hz)

La puissance (kW) détermine votre vitesse de fusion, mais la fréquence (Hz) influence l'action d'« agitation » au sein du métal en fusion et la profondeur de pénétration de la chaleur.

Des fréquences plus basses créent une agitation plus vigoureuse, ce qui est idéal pour homogénéiser les grandes fontes d'alliages courants. Des fréquences plus élevées sont meilleures pour les petites fontes ou pour les métaux où une agitation minimale est souhaitée pour éviter l'absorption de gaz ou l'oxydation.

Considérations spécifiques au matériau

Le type de métal que vous faites fondre a un impact significatif sur le choix du four. Les métaux ferreux comme le fer et l'acier ont des propriétés magnétiques et des points de fusion différents de ceux des métaux non ferreux comme l'aluminium ou le cuivre.

Assurez-vous que l'alimentation électrique, la fréquence et le revêtement réfractaire du four sont optimisés pour les matériaux principaux que vous allez traiter.

Comprendre les compromis et les pièges

Un achat réussi implique de regarder au-delà de la brochure et de considérer les réalités pratiques et les coûts cachés potentiels.

Neuf contre occasion : Une analyse coûts-avantages

Un four d'occasion peut offrir des économies initiales importantes, mais il comporte des risques. Si vous envisagez un équipement d'occasion, une inspection approfondie est non négociable.

Renseignez-vous sur toutes les réparations et défauts antérieurs, et portez une attention particulière à l'état de l'alimentation électrique, des condensateurs et de la bobine d'induction. Évitez d'acheter une unité usée uniquement sur la base d'un prix bas, car les coûts de remplacement des composants peuvent rapidement effacer toutes les économies initiales.

Les coûts cachés : Installation et consommation d'énergie

Le prix d'achat ne représente qu'une partie du coût total. Vous devez également prendre en compte le coût de l'installation, qui peut inclure les travaux de fondation et la mise à niveau du service électrique de votre installation et des systèmes d'eau de refroidissement.

De plus, la consommation d'énergie continue sera votre coût opérationnel le plus élevé. Une alimentation électrique moderne et efficace peut coûter plus cher initialement, mais peut vous faire économiser des sommes substantielles sur la durée de vie du four.

Périmètre de la fourniture : Qu'est-ce qui est inclus ?

Lorsque vous comparez les devis, vérifiez le périmètre exact de la fourniture. Clarifiez si le prix comprend les équipements auxiliaires essentiels tels que le système de refroidissement par eau, le creuset, le système d'inclinaison hydraulique et le panneau de commande.

Renseignez-vous également sur les coûts de transport, de supervision de l'installation, de formation des opérateurs et de support technique continu.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre objectif commercial principal.

- Si votre objectif principal est le volume de production maximal : Privilégiez un four avec une puissance (kW) élevée et une grande capacité qui correspond à votre rendement souhaité.

- Si votre objectif principal est la haute pureté ou les alliages spécialisés : Sélectionnez un four doté d'un système de contrôle avancé et de la fréquence appropriée pour une gestion précise de la température et une agitation minimale.

- Si votre objectif principal est une opération à budget limité : Évaluez soigneusement les équipements d'occasion réputés, en concentrant votre inspection sur l'état de l'alimentation électrique et de la bobine d'induction, et en tenant compte des coûts de remise à neuf potentiels.

Choisir le bon four à induction est un investissement stratégique dans votre capacité de production qui porte ses fruits pendant de nombreuses années.

Tableau récapitulatif :

| Facteur de sélection clé | Ce qu'il détermine | Considération clé |

|---|---|---|

| Capacité et taille | Poids du lot et échelle de production | Alinément avec les besoins de production typiques pour éviter les goulots d'étranglement ou l'inefficacité. |

| Alimentation électrique (kW) | Vitesse de fusion et exigences énergétiques | Plus de kW = fusion plus rapide, mais nécessite une infrastructure électrique robuste. |

| Fréquence (Hz) | Action d'agitation et profondeur de pénétration de la chaleur | Hz plus bas pour les grandes fontes d'alliages ; Hz plus élevé pour les petites fontes ou les métaux sensibles. |

| Type de matériau | Compatibilité avec le revêtement réfractaire et les réglages de puissance | Choisissez des spécifications de four optimisées pour votre métal principal (ferreux ou non ferreux). |

Prêt à trouver le four à induction parfait pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec précision et fiabilité. Nos experts vous aideront à sélectionner un four qui correspond à vos objectifs opérationnels, au type de matériau et à votre budget, garantissant des performances optimales et une valeur à long terme. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel est le rôle d'un four de refusion sous vide en laboratoire ? Maîtriser la synthèse des alliages à haute entropie

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Quelle est la fonction principale d'un four de fusion par arc sous vide dans la préparation des RHEA ? Réalisation d'une fusion thermique extrême

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis