Non, un moule de pré-pressage n'est pas strictement nécessaire pour faire de la rosin, mais s'en passer est une source fréquente de résultats incohérents et de rendements plus faibles. L'utilisation d'un moule compacte votre matière première en une galette dense et uniforme, ce qui est essentiel pour assurer un écoulement régulier de la rosin pendant l'extraction et tirer le meilleur parti de votre matériel.

La fonction principale d'un moule de pré-pressage est d'éliminer les variables. Il transforme la matière de cannabis lâche et incohérente en une galette standardisée, assurant une répartition uniforme de la pression et prévenant les problèmes courants tels que les éclatement des sacs de filtre et l'huile piégée.

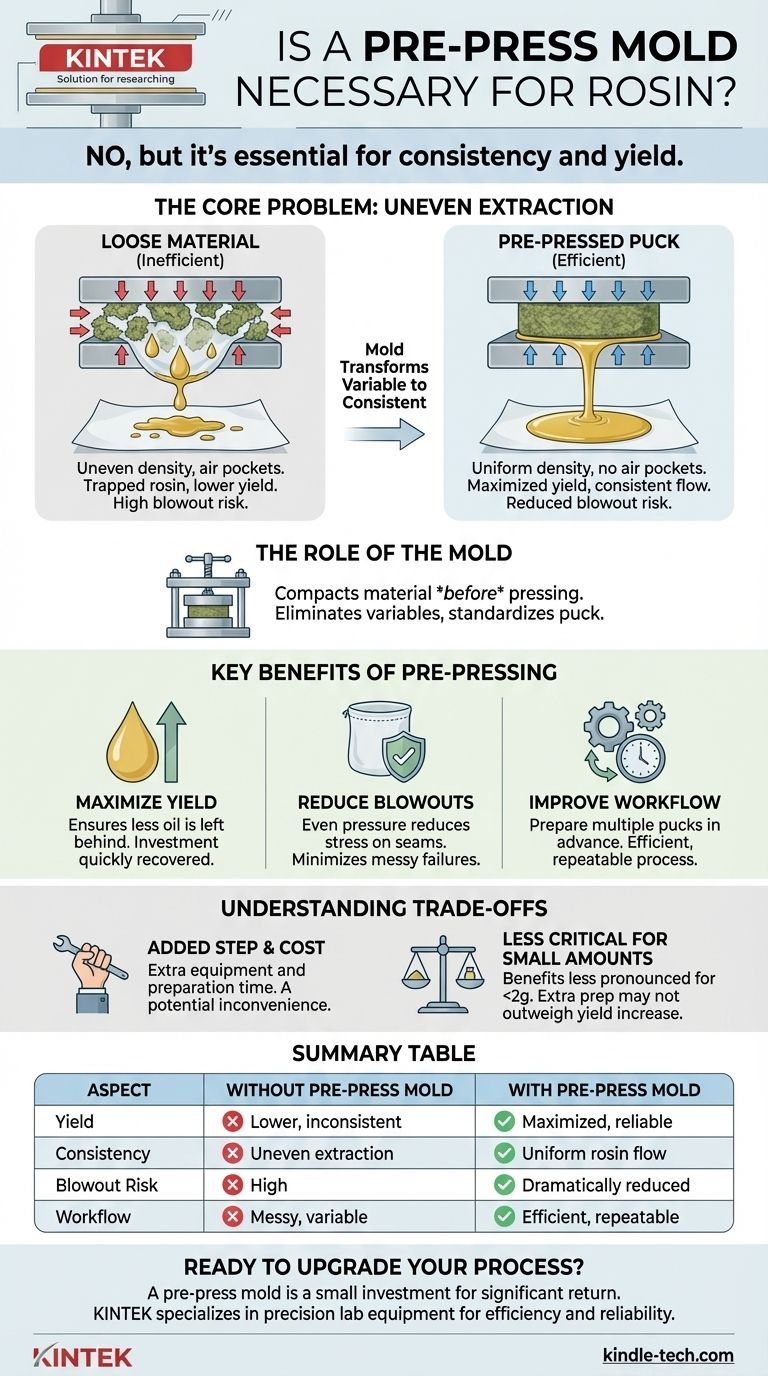

Le problème fondamental : l'extraction inégale

Pour comprendre la valeur d'un moule de pré-pressage, vous devez d'abord comprendre le principal défi de presser directement la matière lâche à l'intérieur d'un sac de filtre.

Pourquoi la matière lâche est inefficace

Lorsque vous pressez de la fleur ou du hasch effrité, la matière présente une densité inégale et est remplie de minuscules poches d'air.

Sous pression, les plaques de la presse à rosin n'appliqueront pas la force uniformément. La pression trouvera le chemin de moindre résistance, créant souvent des canaux qui laissent d'autres parties du matériau sous-extraites.

Cette inefficacité signifie que la rosin précieuse reste piégée à l'intérieur du sac filtre, réduisant considérablement votre rendement potentiel.

Le rôle du moule

Un moule de pré-pressage résout ce problème en compactant votre matière avant qu'elle n'entre dans la presse.

En appliquant une pression (souvent avec un étau ou votre poids corporel), le moule expulse les poches d'air et crée une galette de forme et de densité uniformes.

Densité constante, résultats constants

Cette galette dense et uniforme permet à la chaleur et à la pression des plaques de rosin d'être distribuées uniformément sur toute la surface.

Le résultat est un écoulement de rosin constant et prévisible de tous les côtés de la galette, maximisant la quantité d'huile qui s'échappe du sac filtre et se retrouve sur votre papier sulfurisé.

Avantages clés du pré-pressage

Passer du pressage de matière lâche à l'utilisation d'un moule de pré-pressage offre trois avantages distincts qui ont un impact direct sur votre produit final et votre flux de travail.

Maximiser votre rendement

C'est l'avantage le plus significatif. Une extraction uniforme garantit que moins d'huile est laissée derrière. Le petit investissement dans un moule est souvent rapidement récupéré grâce à la valeur de la rosin supplémentaire que vous collectez au fil du temps.

Réduire les éclatement des sacs filtre

Les éclatement sont une frustration courante lors du pressage de rosin. Ils se produisent lorsqu'une pression inégale provoque la déchirure d'un point faible du sac filtre.

Une galette pré-pressée de taille appropriée s'ajuste parfaitement et uniformément à l'intérieur du sac, réduisant considérablement le stress sur les coutures de la maille et minimisant le risque d'un éclatement coûteux et salissant.

Améliorer votre flux de travail

Le pré-pressage vous permet de préparer plusieurs galettes à l'avance. Cela crée un processus beaucoup plus efficace et reproductible, surtout si vous pressez de plus grandes quantités.

Comprendre les compromis

Bien que fortement recommandé, un moule de pré-pressage n'est pas sans considérations. Il est important de le considérer comme un outil d'amélioration de processus plutôt que comme une exigence absolue pour chaque situation.

L'étape et le coût supplémentaires

L'inconvénient le plus évident est qu'il ajoute une autre pièce d'équipement à votre installation et une étape supplémentaire à votre processus de préparation. Pour ceux qui recherchent la méthode la plus simple, cela peut sembler être un inconvénient.

Quand cela pourrait être moins critique

Si vous ne pressez que de très petites quantités (par exemple, un ou deux grammes à la fois), les avantages d'une galette parfaitement uniforme peuvent être moins prononcés. Bien qu'utile, l'augmentation potentielle du rendement pourrait ne pas sembler aussi significative par rapport au temps de préparation supplémentaire.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser un moule de pré-pressage dépend de ce que vous souhaitez accomplir avec votre extraction de rosin.

- Si votre objectif principal est de maximiser le rendement et la cohérence : Un moule de pré-pressage est un outil essentiel qui se rentabilise en évitant le gaspillage et en assurant des résultats de haute qualité et reproductibles.

- Si votre objectif principal est la simplicité pour des pressages occasionnels et personnels : Vous pouvez procéder sans, mais acceptez que vous ferez probablement face à des résultats plus incohérents et à un risque plus élevé d'éclatement.

L'utilisation d'un moule de pré-pressage est un petit investissement pour transformer votre processus d'extraction d'un art variable en une science reproductible.

Tableau récapitulatif :

| Aspect | Sans moule de pré-pressage | Avec moule de pré-pressage |

|---|---|---|

| Rendement | Inférieur, incohérent | Maximisé, fiable |

| Cohérence | Extraction inégale | Écoulement de rosin uniforme |

| Risque d'éclatement | Élevé | Considérablement réduit |

| Flux de travail | Sale, variable | Efficace, reproductible |

Prêt à améliorer votre processus d'extraction de rosin ? Un moule de pré-pressage est un petit investissement qui génère un retour significatif en termes de rendement et de cohérence. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision conçus pour l'efficacité et la fiabilité. Que vous soyez un amateur ou que vous augmentiez votre production, nos outils vous aident à obtenir des résultats professionnels à chaque fois. Contactez-nous dès aujourd'hui pour trouver la solution de pré-pressage parfaite pour vos besoins !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de pressage bidirectionnel rond pour laboratoire

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Combien coûte un moule de production ? Un guide stratégique pour la tarification des moules d'injection

- Qu'est-ce qu'une matrice de pastillage ? Un guide pour créer des échantillons solides uniformes à partir de poudre

- Quels sont les avantages des moisissures ? Exploiter les usines microscopiques de la nature