Le brasage n'est pas intrinsèquement respectueux de l'environnement, mais il peut être une méthode d'assemblage très durable lorsque des matériaux et des processus spécifiques sont utilisés. Son impact environnemental total est le résultat direct des choix faits concernant les métaux d'apport, les flux chimiques et la consommation d'énergie. Alors que les méthodes plus anciennes utilisant des matériaux toxiques posent des risques importants, les pratiques de brasage modernes offrent une alternative à faible consommation d'énergie et à faible production de déchets par rapport à d'autres techniques de fabrication.

Le respect de l'environnement du brasage dépend de l'évitement des matériaux toxiques comme le cadmium et le plomb. En utilisant des métaux d'apport modernes conformes à la directive RoHS et une extraction des fumées appropriée, le brasage devient une alternative à faible consommation d'énergie et à faible production de déchets par rapport à de nombreux autres procédés d'assemblage.

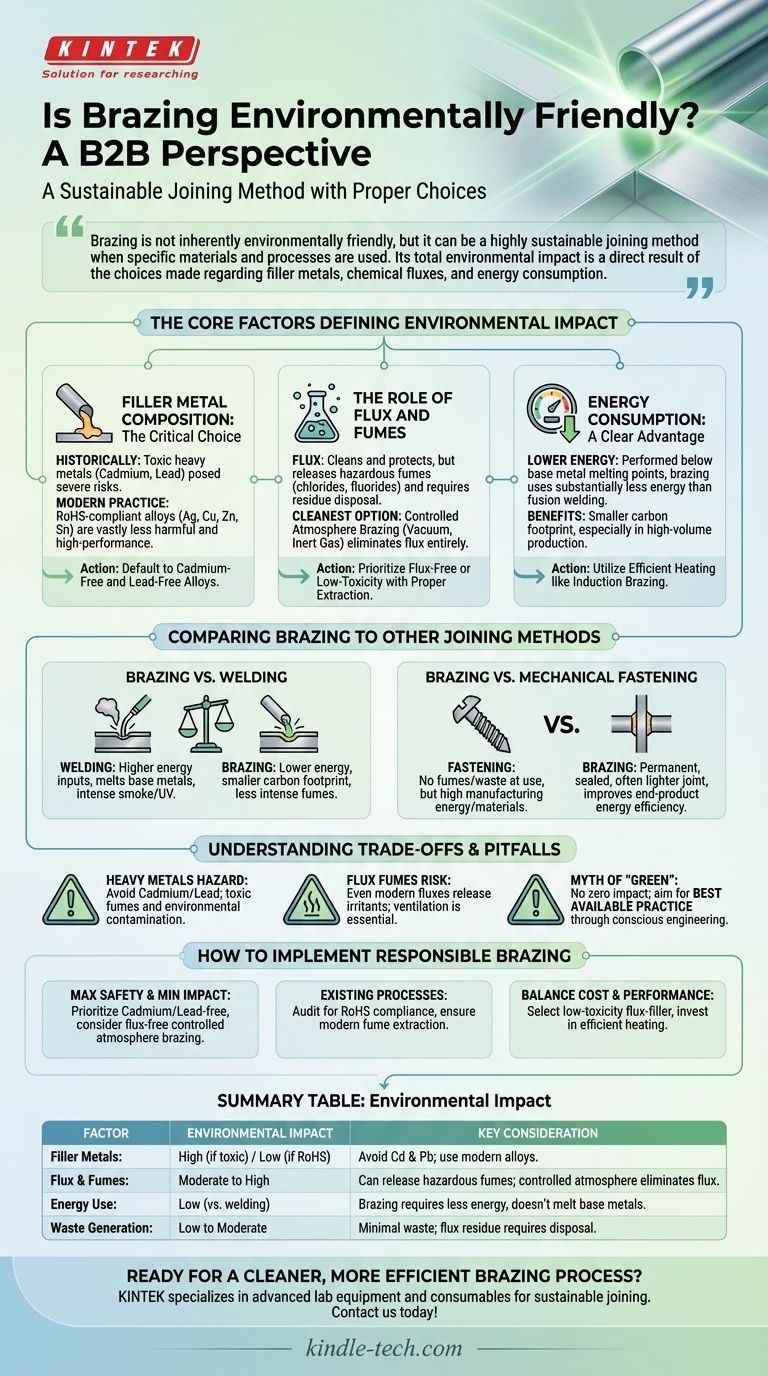

Les facteurs clés définissant l'impact environnemental du brasage

Le caractère "vert" de toute opération de brasage n'est pas une simple question de oui ou de non. C'est la somme de plusieurs facteurs distincts, chacun pouvant être géré pour réduire l'empreinte globale.

Composition du métal d'apport : Le choix critique

Historiquement, certains des métaux d'apport de brasage les plus efficaces contenaient du cadmium et du plomb. Ces métaux lourds sont maintenant connus pour être extrêmement toxiques, posant de graves risques pour la santé humaine et l'environnement.

Les réglementations modernes, telles que la directive sur la restriction des substances dangereuses (RoHS), ont poussé l'industrie vers des alternatives plus sûres. Aujourd'hui, les métaux d'apport haute performance sont généralement des alliages d'argent, de cuivre, de zinc et d'étain, qui sont beaucoup moins nocifs.

Le rôle du flux et des fumées

Le flux de brasage est un agent chimique nécessaire pour nettoyer les métaux de base et protéger le joint de l'oxydation pendant le chauffage. Cependant, ces flux contiennent souvent des chlorures et des fluorures.

Lorsqu'il est chauffé, le flux libère des fumées qui peuvent être dangereuses pour les opérateurs et agir comme des polluants atmosphériques. Le résidu laissé après le brasage doit également être nettoyé et éliminé comme déchet chimique. Des techniques avancées comme le brasage en atmosphère contrôlée (par exemple, sous vide ou gaz inerte) peuvent éliminer complètement le besoin de flux, représentant l'option la plus propre.

Consommation d'énergie : Un avantage clair

C'est là que le brasage présente un avantage environnemental significatif par rapport à des procédés comme le soudage. Le brasage est effectué à des températures inférieures au point de fusion des matériaux de base.

Cette différence fondamentale signifie que le brasage nécessite beaucoup moins d'énergie pour créer un joint par rapport au soudage par fusion. Une consommation d'énergie plus faible se traduit directement par une empreinte carbone plus petite, en particulier dans les environnements de production à grand volume.

Comparaison du brasage avec d'autres méthodes d'assemblage

Pour évaluer correctement son impact, le brasage doit être considéré dans son contexte.

Brasage vs. Soudage

Le soudage fait fondre les métaux de base, ce qui exige des apports d'énergie beaucoup plus élevés. Il a également tendance à générer plus de fumée intense, d'ozone et de rayonnement ultraviolet.

Cependant, certains procédés de soudage (comme le TIG) utilisent un gaz de protection inerte au lieu de flux, ce qui peut simplifier la gestion des fumées. Le choix entre eux dépend souvent de la question de savoir si les économies d'énergie du brasage l'emportent sur les défis de la gestion du flux.

Brasage vs. Fixation mécanique

Les fixations mécaniques comme les vis et les rivets ne produisent pas de fumées chimiques ni de déchets lors de l'assemblage. Cela les fait paraître très propres au point d'utilisation.

Cependant, la fabrication des fixations elles-mêmes consomme une énergie et des matières premières importantes. Le brasage crée un joint permanent, étanche et souvent plus léger, ce qui peut améliorer l'efficacité énergétique du produit final tout au long de son cycle de vie.

Comprendre les compromis et les pièges

Une véritable objectivité exige de reconnaître les risques et les erreurs courantes associés au brasage.

Le danger des métaux lourds

La plus grande erreur environnementale est d'utiliser un métal d'apport contenant du cadmium ou du plomb lorsque ce n'est pas explicitement requis pour une application de niche. Les fumées sont toxiques et tout déchet contamine l'environnement. Privilégiez toujours les alliages sans cadmium et sans plomb.

Le risque des fumées de flux

Même les flux modernes "sûrs" peuvent libérer des fumées chimiques irritantes lorsqu'ils sont chauffés. Une ventilation et une extraction des fumées adéquates ne sont pas facultatives ; elles sont essentielles pour la sécurité des opérateurs et la responsabilité environnementale.

Le mythe du brasage "vert"

Aucun processus industriel n'a un impact nul. L'objectif n'est pas de trouver une solution parfaitement "verte", mais de mettre en œuvre la meilleure pratique disponible pour minimiser les dommages. Qualifier le brasage de simplement "bon" ou "mauvais" est inexact ; son impact est le résultat direct de choix d'ingénierie et de processus conscients.

Comment mettre en œuvre un processus de brasage respectueux de l'environnement

Le choix de la bonne approche dépend de l'équilibre entre les exigences de performance et les objectifs environnementaux et de sécurité.

- Si votre objectif principal est une sécurité maximale et un impact environnemental minimal : Privilégiez les métaux d'apport sans cadmium et sans plomb et étudiez le brasage en atmosphère contrôlée pour éliminer complètement le flux.

- Si vous travaillez avec des processus existants : Vérifiez la conformité RoHS de vos métaux d'apport actuels et assurez-vous que vos systèmes d'extraction des fumées sont conformes aux normes modernes.

- Si vous équilibrez coût et performance : Sélectionnez la combinaison flux-métal d'apport la moins toxique qui répond aux exigences de résistance de votre joint et investissez dans des méthodes de chauffage efficaces comme le brasage par induction pour minimiser le gaspillage d'énergie.

En fin de compte, un brasage responsable est un système de choix délibérés qui minimise les risques chimiques et conserve l'énergie.

Tableau récapitulatif :

| Facteur | Impact environnemental | Considération clé |

|---|---|---|

| Métaux d'apport | Élevé (si toxique) / Faible (si RoHS) | Éviter le cadmium et le plomb ; utiliser des alliages modernes (Ag, Cu, Zn, Sn). |

| Flux & Fumées | Modéré à élevé | Peut libérer des fumées dangereuses ; le brasage en atmosphère contrôlée élimine le flux. |

| Consommation d'énergie | Faible (vs. soudage) | Le brasage nécessite moins d'énergie car il ne fait pas fondre les métaux de base. |

| Production de déchets | Faible à modérée | Déchets minimaux par rapport à la fixation mécanique ; les résidus de flux nécessitent une élimination appropriée. |

Prêt à mettre en œuvre un processus de brasage plus propre et plus efficace dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés qui soutiennent les méthodes d'assemblage durables. Que vous ayez besoin de métaux d'apport conformes à la directive RoHS, de systèmes d'extraction des fumées ou de conseils sur le brasage en atmosphère contrôlée, notre expertise vous aide à minimiser l'impact environnemental tout en obtenant des résultats supérieurs. Contactez-nous dès aujourd'hui pour optimiser vos opérations de brasage en termes de performance et de durabilité !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes