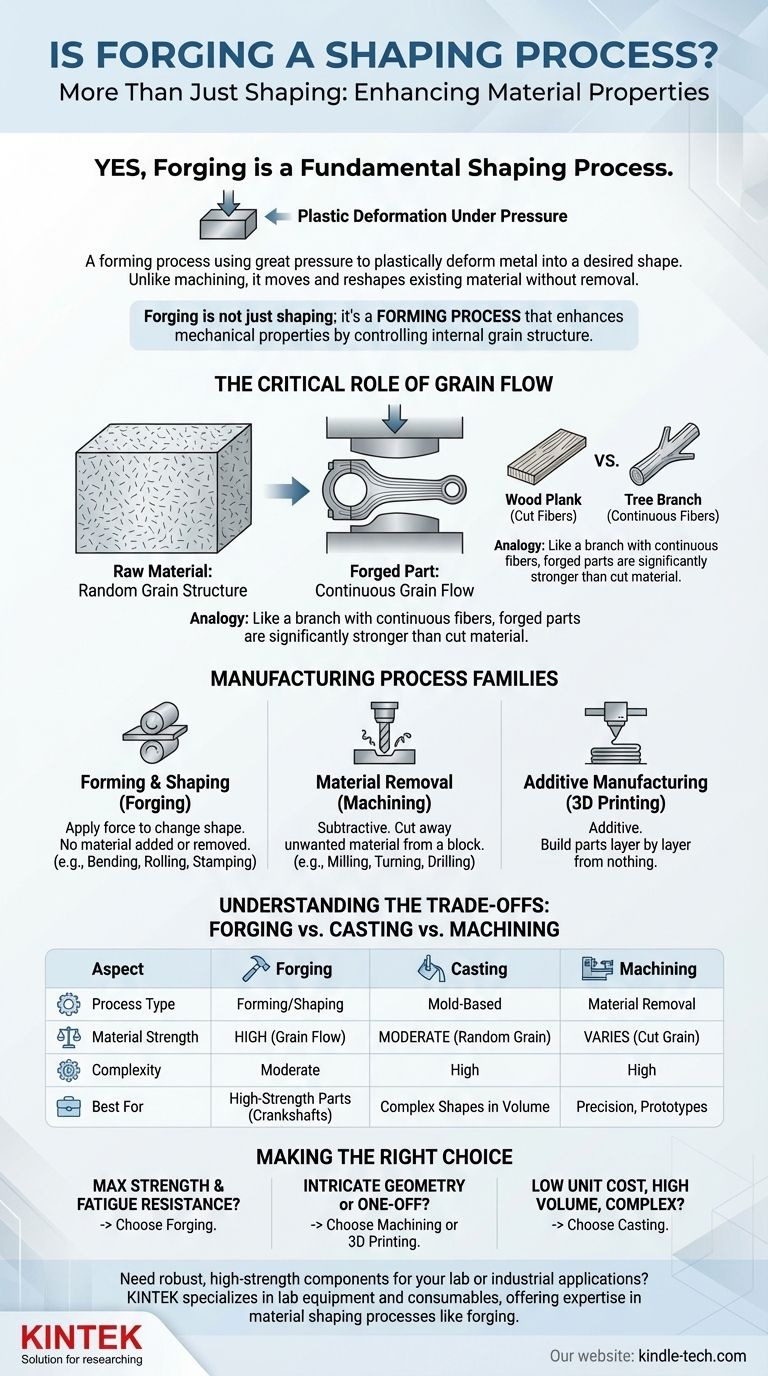

Oui, le forgeage est un processus de mise en forme fondamental utilisé dans la fabrication. C'est un type de processus de formage où une pièce de métal est déformée plastiquement sous une forte pression pour produire une forme désirée. Contrairement à l'usinage, qui enlève de la matière, le forgeage déplace et remodèle la matière existante.

Le forgeage n'est pas seulement un processus de mise en forme ; c'est un processus de formage qui améliore les propriétés mécaniques du matériau. En contrôlant la structure granulaire interne du métal, le forgeage produit des pièces significativement plus solides et plus durables que celles fabriquées par moulage ou usinage seul.

Qu'est-ce qui définit un processus de fabrication ?

Pour comprendre où le forgeage s'inscrit, il est utile de catégoriser les principales façons de façonner les matériaux. Les processus de fabrication se répartissent généralement en trois grandes familles.

Formage et mise en forme

Ces processus, y compris le forgeage, appliquent une force à un matériau solide pour changer sa forme sans ajouter ni enlever de matière. La masse totale de la pièce reste la même.

D'autres exemples incluent le pliage, le laminage (utilisé pour fabriquer la tôle et les poutres en I) et l'estampage.

Enlèvement de matière (usinage)

Ce sont des processus soustractifs qui commencent par un bloc de matériau plus grand (une billette ou un flan) et enlèvent les parties indésirables pour obtenir la forme finale. C'est l'opposé du formage.

Les exemples courants sont le fraisage, le tournage (sur un tour), le perçage et la rectification. Ils produisent des déchets, appelés copeaux ou tournures.

Fabrication additive

C'est la catégorie la plus récente, où les pièces sont construites couche par couche à partir de rien. C'est un processus "additif", l'opposé conceptuel de l'enlèvement de matière.

L'exemple le plus connu est l'impression 3D, qui peut utiliser des polymères, des métaux ou des composites.

Comment le forgeage façonne et renforce le métal

Le forgeage est unique parmi les processus de mise en forme en raison de la façon dont il améliore le matériau lui-même. Il est le plus souvent effectué sur du métal qui a été chauffé pour le rendre plus malléable.

Le principe de la déformation plastique

Le forgeage fonctionne en appliquant une force de compression qui dépasse la limite élastique du matériau, le faisant se déformer plastiquement, ce qui signifie qu'il prend de façon permanente une nouvelle forme. Cette force peut être délivrée par une compression lente et constante (une presse) ou un impact rapide (un marteau).

Le rôle critique de l'écoulement des grains

Le principal avantage du forgeage est son effet sur la structure granulaire interne du métal. Dans un bloc de métal brut, les grains sont généralement aléatoires et non uniformes.

Le forgeage force ces grains à se déformer et à s'allonger, créant un écoulement de grains continu et ininterrompu qui suit le contour de la pièce. C'est analogue à la différence entre une planche coupée dans du bois et une branche qui a poussé en courbe ; la branche est beaucoup plus solide parce que ses fibres sont continues.

Propriétés mécaniques supérieures

Cette structure granulaire raffinée est la raison pour laquelle les composants forgés ont une résistance, une ténacité et une résistance à la fatigue exceptionnellement élevées. L'écoulement continu des grains aide à distribuer la contrainte sur la pièce, éliminant les points faibles internes qui peuvent être présents dans les pièces moulées ou usinées.

Comprendre les compromis

Aucun processus unique n'est le meilleur pour chaque application. Choisir le forgeage implique de considérer ses forces et ses limites uniques par rapport à d'autres méthodes.

Forgeage vs. Moulage

Le moulage implique de verser du métal en fusion dans un moule. Bien que le moulage puisse créer des formes très complexes plus facilement et à moindre coût que le forgeage, la pièce résultante a une structure granulaire aléatoire, ce qui la rend plus fragile et susceptible à la porosité (de minuscules vides internes).

Le forgeage est plus solide ; le moulage peut être plus complexe. Le forgeage est préféré pour les composants critiques comme les vilebrequins de moteur, les bielles et les trains d'atterrissage d'avion où la défaillance n'est pas une option.

Forgeage vs. Usinage

L'usinage à partir d'une barre solide peut atteindre une très grande précision et des géométries complexes. Cependant, l'outil de coupe sectionne la structure granulaire naturelle du matériau, créant des points de faiblesse potentiels. Il produit également une quantité importante de déchets, ce qui peut être coûteux.

Souvent, les deux processus sont combinés. Une pièce est forgée à une "forme quasi-nette" – proche de sa forme finale – pour établir la structure granulaire supérieure, puis usinée de finition pour atteindre des tolérances dimensionnelles strictes.

Principales limites du forgeage

L'inconvénient principal du forgeage est le coût élevé de l'outillage. Les matrices en acier trempé utilisées pour façonner le métal sont coûteuses à créer et à entretenir. Cela rend le forgeage le plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être réparti sur des milliers de pièces.

Faire le bon choix pour votre objectif

Le choix du processus de fabrication correct dépend entièrement des exigences spécifiques de votre projet en termes de performance, de coût et de complexité.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Le forgeage est le choix supérieur pour créer des pièces robustes et fiables qui doivent résister à des contraintes élevées.

- Si votre objectif principal est une géométrie complexe ou un prototype unique : L'usinage à partir de matière solide ou l'impression 3D offrent une plus grande liberté de conception et des coûts d'installation inférieurs pour de faibles volumes.

- Si votre objectif principal est un faible coût unitaire pour une forme complexe en grand volume : Le moulage est souvent la voie la plus économique, à condition que la résistance d'une pièce forgée ne soit pas requise.

Comprendre comment chaque processus fonctionne fondamentalement vous permet de choisir celui qui correspond le mieux aux exigences de coût, de performance et de volume de votre projet.

Tableau récapitulatif :

| Aspect | Forgeage | Moulage | Usinage |

|---|---|---|---|

| Type de processus | Formage/Mise en forme | Basé sur moule | Enlèvement de matière |

| Résistance du matériau | Élevée (écoulement des grains) | Modérée (grains aléatoires) | Variable (grains coupés) |

| Complexité | Modérée | Élevée | Élevée |

| Idéal pour | Pièces à haute résistance (ex: vilebrequins) | Formes complexes en volume | Précision, prototypes |

Besoin de composants robustes et très résistants pour vos applications de laboratoire ou industrielles ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant une expertise dans les processus de mise en forme des matériaux comme le forgeage pour répondre à vos exigences de performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la durabilité et l'efficacité de votre projet !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Petite machine de moulage par injection pour laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique de laboratoire pour les électrolytes céramiques LLZTO ? Obtenir des pastilles vertes de haute densité

- Une presse hydraulique peut-elle briser un diamant ? Oui, et voici pourquoi la dureté n'est pas la force.

- Combien de tonnes une presse hydraulique peut-elle exercer ? Des unités de paillasse de 5 tonnes aux géants industriels de 75 000 tonnes

- Quelles précautions faut-il prendre lors de l'utilisation d'équipements de formage ou de découpe hydrauliques pour préparer des échantillons de corrosion en acier inoxydable ? Assurer l'exactitude.

- Une presse à forger hydraulique est-elle capable d'exercer une force maximale ? Comprendre les limites de la puissance hydraulique

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la préparation des catalyseurs ? Évaluation stable du catalyseur DRM

- Pourquoi utilise-t-on des presses hydrauliques et des matrices de pression pour les électrodes composites ? Optimiser la conductivité des batteries à état solide

- Quelle est la taille des granulés d'extrusion ? Maîtriser la géométrie des granulés pour des performances d'extrusion optimales