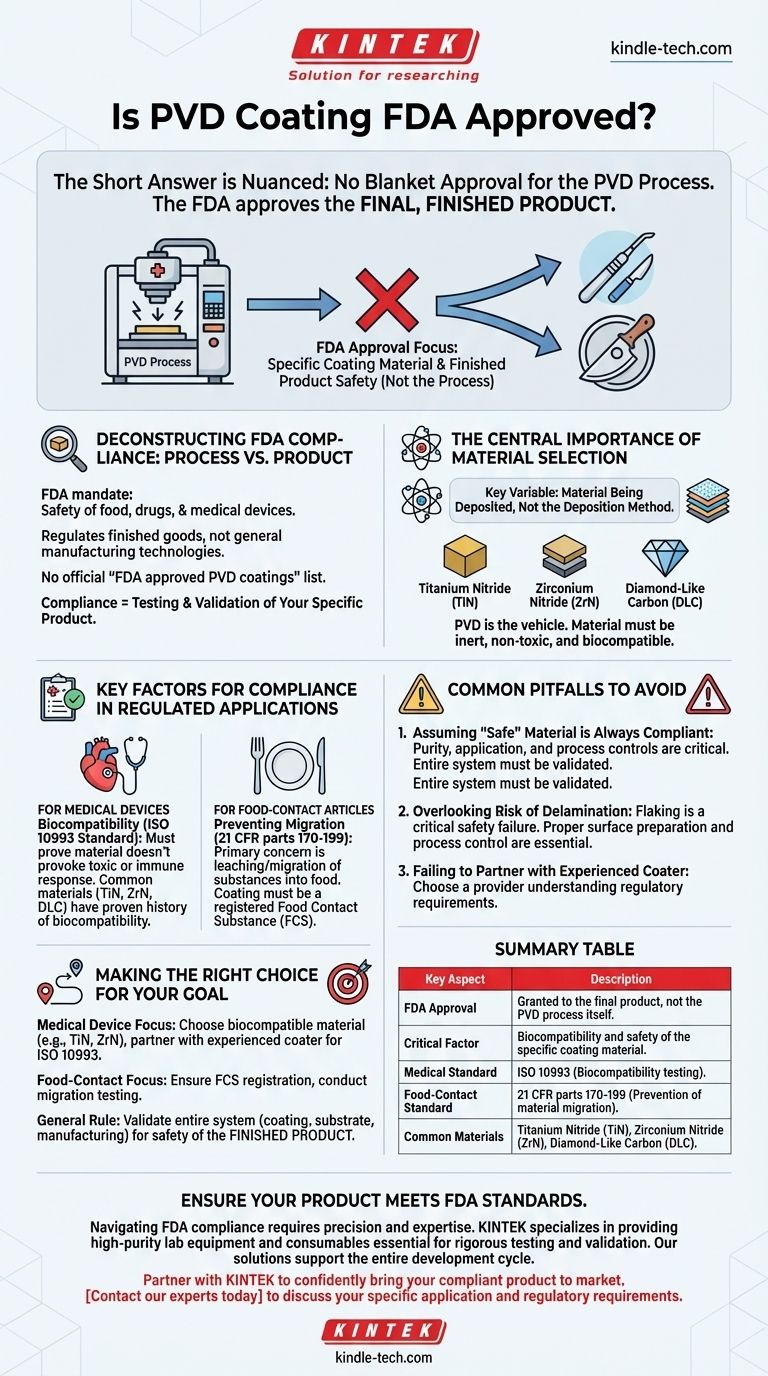

La réponse courte est nuancée. La Food and Drug Administration (FDA) des États-Unis n'accorde pas une « approbation » générale à un procédé de fabrication tel que le dépôt physique en phase vapeur (PVD) en soi. Au lieu de cela, la FDA approuve le produit final, tel qu'un dispositif médical ou un article en contact avec les aliments spécifique, qui utilise un revêtement PVD, après que le fabricant a prouvé sa sécurité et son efficacité pour l'usage prévu.

La distinction essentielle est que l'approbation réglementaire se concentre sur la biocompatibilité et la sécurité du matériau de revêtement spécifique utilisé sur un produit fini, et non sur le procédé PVD sous vide. La responsabilité de prouver cette sécurité incombe entièrement au fabricant du produit.

Décortiquer la conformité FDA : Processus contre Produit

Pour naviguer dans le paysage réglementaire, vous devez comprendre que la préoccupation de la FDA concerne l'article final qui interagit avec le corps humain ou avec les aliments, et non les méthodes utilisées pour le créer.

Le rôle et l'accent de la FDA

Le mandat de la FDA est d'assurer la sécurité des aliments, des médicaments et des dispositifs médicaux. Elle réglemente les produits finis, et non les technologies de fabrication générales.

Par conséquent, vous ne trouverez pas de liste officielle de la FDA de « revêtements PVD approuvés ». Le chemin vers la conformité passe par le test et la validation de votre produit spécifique.

L'importance centrale de la sélection des matériaux

La variable clé dans l'équation de la conformité est le matériau déposé, et non la méthode de dépôt.

Le PVD n'est qu'un véhicule pour appliquer une couche de matériau extrêmement mince. Si ce matériau est inerte, non toxique et biocompatible, comme le Nitrure de Titane (TiN), il est un candidat solide pour être utilisé sur un produit réglementé.

Le fardeau de la preuve pour le fabricant

L'entreprise qui met le produit final sur le marché est seule responsable de mener les tests nécessaires pour prouver sa sécurité.

Cela implique de soumettre un dossier de données complet à la FDA qui démontre que le produit revêtu répond à toutes les normes pertinentes pour son utilisation prévue.

Facteurs clés pour la conformité dans les applications réglementées

Que votre produit soit un implant médical ou un équipement de transformation alimentaire, les principes fondamentaux de validation de la sécurité sont les mêmes.

Pour les dispositifs médicaux : la biocompatibilité est primordiale

La biocompatibilité est la mesure de la manière dont un matériau interagit avec le corps humain. Un matériau biocompatible ne provoque pas de réponse toxique, nocive ou immunologique.

La norme internationale pour cela est ISO 10993. Tout dispositif médical revêtu par PVD doit subir une série de tests selon cette norme pour prouver qu'il est sûr pour son application spécifique (par exemple, instrument chirurgical, implant à long terme).

Des matériaux tels que le Nitrure de Titane (TiN), le Nitrure de Zirconium (ZrN) et certaines formes de Carbone Type Diamant (DLC) sont fréquemment utilisés car ils ont une longue histoire d'inertie et de biocompatibilité.

Pour les articles en contact avec les aliments : prévenir la migration

Pour les articles qui touchent les aliments, la principale préoccupation est que le revêtement ne lèche pas ou ne migre pas de substances nocives dans la chaîne alimentaire.

Le matériau de revêtement doit être considéré comme une Substance en Contact avec les Aliments (FCS) et se conformer aux réglementations FDA pertinentes, telles que celles trouvées dans les parties 170-199 du 21 CFR.

Encore une fois, le fabricant doit effectuer des tests pour prouver qu'aucun niveau dangereux de matériau ne se transfère de la surface revêtue à l'aliment dans les conditions d'utilisation prévues.

Pièges courants à éviter

Atteindre la conformité nécessite une planification minutieuse et d'éviter les hypothèses courantes qui peuvent entraîner des retards ou des rejets coûteux.

Supposer qu'un matériau « sûr » est toujours conforme

La pureté et l'application du matériau sont essentielles. Un revêtement de TiN nominalement « sûr » peut devenir non conforme si le processus PVD introduit des contaminants ou n'atteint pas une adhérence adéquate.

Vous devez valider l'ensemble du système : le matériau du substrat, le processus de nettoyage, le matériau de revêtement et les paramètres de dépôt.

Négliger le risque de délaminage

Un mode de défaillance principal pour tout revêtement est le délaminage, ou l'écaillage de la surface. Pour un implant médical ou une surface de qualité alimentaire, il s'agit d'une défaillance de sécurité critique.

Une préparation de surface et un contrôle de processus appropriés sont essentiels pour garantir que le revêtement adhère puissamment et de manière permanente au produit sous-jacent. Cette adhérence doit être vérifiée par des tests rigoureux.

Ne pas s'associer à un coucheur expérimenté

Travaillez avec un fournisseur de revêtement PVD qui comprend les exigences réglementaires de votre secteur. Il devrait être en mesure de fournir une documentation sur la pureté des matériaux, les contrôles de processus, et peut même avoir un Dossier Maître auprès de la FDA auquel vous pouvez faire référence dans votre soumission.

Faire le bon choix pour votre objectif

Pour assurer le succès réglementaire, votre approche doit être délibérée et axée sur la validation de votre produit final.

- Si votre objectif principal est un dispositif médical : Sélectionnez un matériau de revêtement ayant un historique prouvé de biocompatibilité (par exemple, TiN, ZrN) et associez-vous à un coucheur ayant de l'expérience dans la qualification de produits selon les normes ISO 10993.

- Si votre objectif principal est un article en contact avec les aliments : Assurez-vous que le matériau de revêtement est une substance en contact avec les aliments enregistrée et effectuez les tests de migration nécessaires sur votre produit final pour prouver qu'il répond aux normes de sécurité de la FDA.

- Pour toute application réglementée : N'oubliez pas que vous êtes responsable de la validation de l'ensemble du système — le revêtement, le substrat et le processus de fabrication — pour prouver la sécurité de votre produit final spécifique.

En fin de compte, la conformité FDA est obtenue non pas en choisissant un revêtement pré-approuvé, mais en démontrant rigoureusement la sécurité de votre produit fini pour son utilisation prévue.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Approbation FDA | Accordée au produit final, et non au procédé PVD lui-même. |

| Facteur critique | Biocompatibilité et sécurité du matériau de revêtement spécifique. |

| Norme médicale | ISO 10993 (Tests de biocompatibilité). |

| Norme pour le contact alimentaire | 21 CFR parties 170-199 (Prévention de la migration des matériaux). |

| Matériaux courants | Nitrure de Titane (TiN), Nitrure de Zirconium (ZrN), Carbone Type Diamant (DLC). |

Assurez-vous que votre produit répond aux normes de la FDA

Naviguer dans la conformité FDA pour un dispositif médical ou un article en contact avec les aliments revêtu par PVD nécessite précision et expertise. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute pureté essentiels pour les tests et la validation rigoureux dont votre produit a besoin. Nos solutions prennent en charge l'ensemble du cycle de développement, de la sélection des matériaux à la vérification de la sécurité du produit final.

Associez-vous à KINTEK pour commercialiser en toute confiance votre produit conforme. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de vos exigences réglementaires.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires