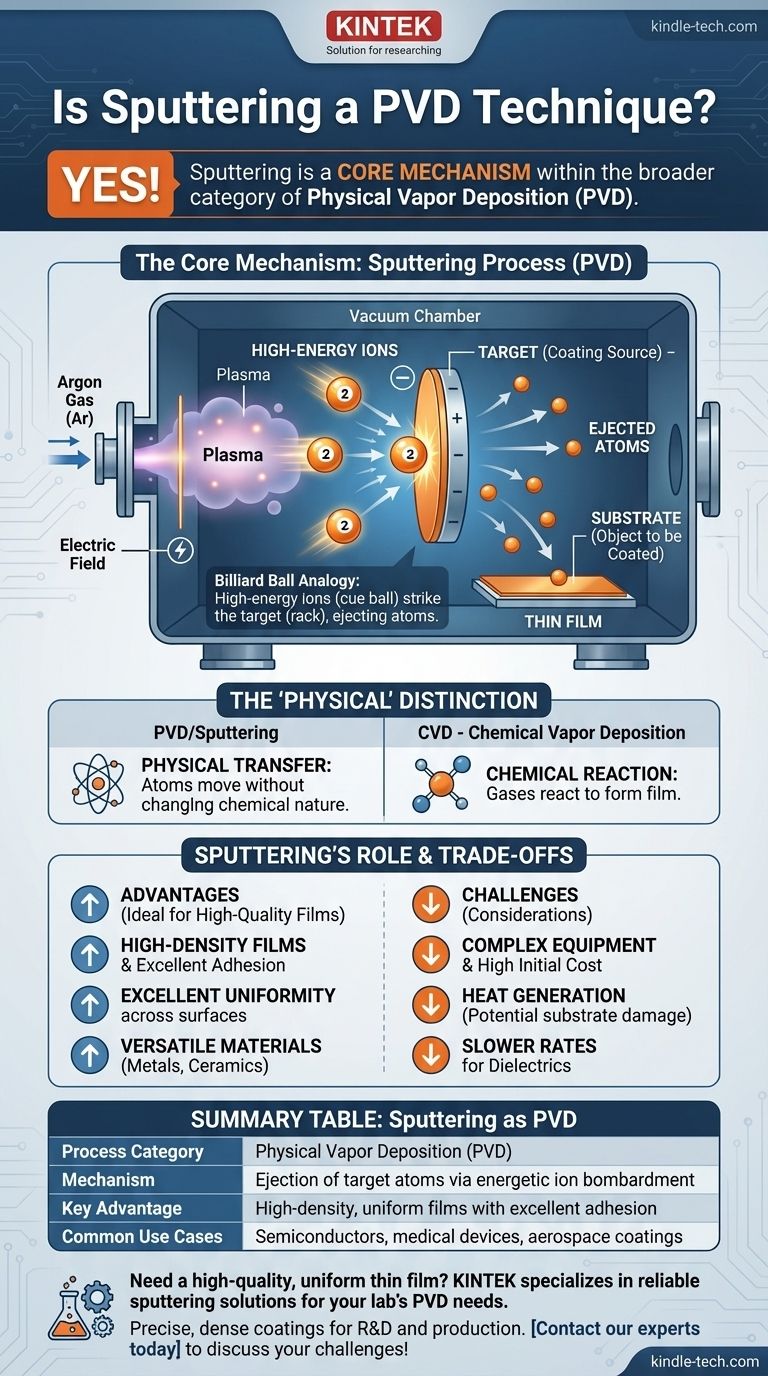

Oui, le sputtering est une technique centrale dans la catégorie plus large du dépôt physique en phase vapeur (PVD). Le sputtering n'est pas un processus distinct, mais plutôt un mécanisme spécifique utilisé pour réaliser le PVD. Il fonctionne en utilisant des ions de haute énergie, généralement issus d'un gaz noble comme l'argon, pour arracher physiquement des atomes d'un matériau cible, qui voyagent ensuite à travers un vide et se déposent sur un substrat sous forme de film mince.

La distinction essentielle est que le dépôt physique en phase vapeur (PVD) est la catégorie de processus de revêtement qui transfèrent la matière physiquement, tandis que le sputtering est une méthode spécifique au sein de cette catégorie qui utilise le bombardement de particules pour vaporiser le matériau.

Comment le Sputtering Fonctionne en tant que Processus PVD

Pour bien comprendre la relation, il est essentiel de décomposer le mécanisme de sputtering lui-même. L'ensemble du processus est fondamentalement physique, c'est pourquoi il relève du domaine du PVD.

Le Mécanisme Central : Une Analogie avec les Billes de Billard

Au cœur du processus, le sputtering implique l'éjection d'atomes à partir d'un matériau cible solide. Imaginez une boule de choc frappant un triangle serré de boules de billard ; le transfert d'énergie provoque l'envol de boules. Dans le sputtering, les ions de haute énergie sont la « boule de choc » et le matériau cible est le « triangle ».

Création de l'Environnement de Sputtering

Le processus commence par l'introduction d'un gaz inerte, presque toujours de l'argon, dans une chambre à vide. Un champ électrique est appliqué, ce qui enflamme le gaz en un plasma — un nuage d'ions et d'électrons énergisés.

Bombardement et Dépôt

Le matériau cible (la source de revêtement) reçoit une charge électrique négative. Cela provoque l'accélération des ions argon positifs issus du plasma et leur collision violente avec la surface de la cible. Ces collisions ont suffisamment d'énergie pour désolidariser ou « pulvériser » (sputter) des atomes de la cible.

Ces atomes libérés traversent ensuite la chambre à vide et se condensent sur le substrat (l'objet en cours de revêtement), construisant progressivement un film mince et uniforme.

La Distinction « Physique »

Une raison clé pour laquelle le sputtering est une technique PVD est l'absence de réaction chimique. Les atomes sont déplacés de la cible vers le substrat sans changer leur nature chimique. Ceci contraste avec le dépôt chimique en phase vapeur (CVD), où des gaz réagissent pour former le film sur la surface du substrat.

Le Rôle du Sputtering dans la Famille PVD

Le sputtering est l'une des méthodes PVD les plus courantes et les plus polyvalentes utilisées dans des industries allant de la fabrication de semi-conducteurs aux dispositifs médicaux et à l'aérospatiale.

Un Processus Hautement Contrôlable

La qualité et les propriétés du film final sont fortement influencées par les paramètres du processus. Le contrôle de facteurs tels que la pression du gaz de sputtering et le taux de sputtering (le nombre d'atomes éjectés par unité de temps) permet un contrôle précis de l'épaisseur, de la densité et de la structure du film.

Variations Courantes du Sputtering

La technique de sputtering de base a été améliorée au fil du temps. Vous rencontrerez souvent des termes tels que le sputtering magnétron, qui utilise de puissants aimants pour piéger les électrons près de la cible, augmentant ainsi l'efficacité du plasma et permettant des taux de dépôt plus élevés.

Comprendre les Compromis

Comme tout processus d'ingénierie, le sputtering présente des avantages et des inconvénients distincts qui le rendent adapté à certaines applications mais moins idéal pour d'autres.

Les Avantages du Sputtering

Le sputtering est réputé pour sa capacité à produire des films de très haute densité avec une excellente adhérence. Le processus offre un débit élevé et peut créer des revêtements avec une excellente uniformité sur une large surface. Il est également compatible avec une vaste multitude de matériaux, y compris les métaux et les céramiques.

Les Limites et les Défis

L'équipement nécessaire au sputtering peut être complexe et représente un coût initial élevé. Le processus peut également générer une chaleur importante, ce qui peut endommager les substrats sensibles. De plus, le sputtering de certains matériaux, en particulier les diélectriques (isolants électriques), peut présenter de faibles taux de dépôt par rapport à d'autres méthodes.

Faire le Bon Choix pour Votre Application

En fin de compte, le choix d'une technique de dépôt dépend entièrement des objectifs et des contraintes de votre projet.

- Si votre objectif principal est de créer des films de haute qualité, denses et uniformes à partir d'une grande variété de matériaux : Le sputtering est une méthode PVD puissante et fiable à considérer.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur ou de maintenir des coûts d'équipement initiaux bas : Vous devrez peut-être évaluer les limites du sputtering et explorer des techniques alternatives.

En comprenant le sputtering comme un mécanisme PVD fondamental, vous pourrez mieux déterminer sa pertinence pour vos défis spécifiques en science des matériaux et en ingénierie.

Tableau Récapitulatif :

| Aspect | Détail |

|---|---|

| Catégorie de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Mécanisme | Éjection d'atomes de la cible par bombardement d'ions énergétiques |

| Avantage Clé | Films de haute densité et uniformes avec une excellente adhérence |

| Cas d'Utilisation Courants | Semi-conducteurs, dispositifs médicaux, revêtements aérospatiaux |

Besoin d'un film mince uniforme et de haute qualité pour votre projet ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions de sputtering fiables pour les besoins PVD de votre laboratoire. Notre expertise garantit que vous obtenez des revêtements précis et denses pour les applications en R&D et en production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en science des matériaux !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température