En chimie, le facteur le plus important qui affecte l'intervalle de fusion d'une substance est sa pureté. Alors qu'une substance cristalline parfaitement pure fond à une température unique et nette, la présence d'impuretés perturbe sa structure uniforme, la faisant fondre progressivement sur un intervalle de températures.

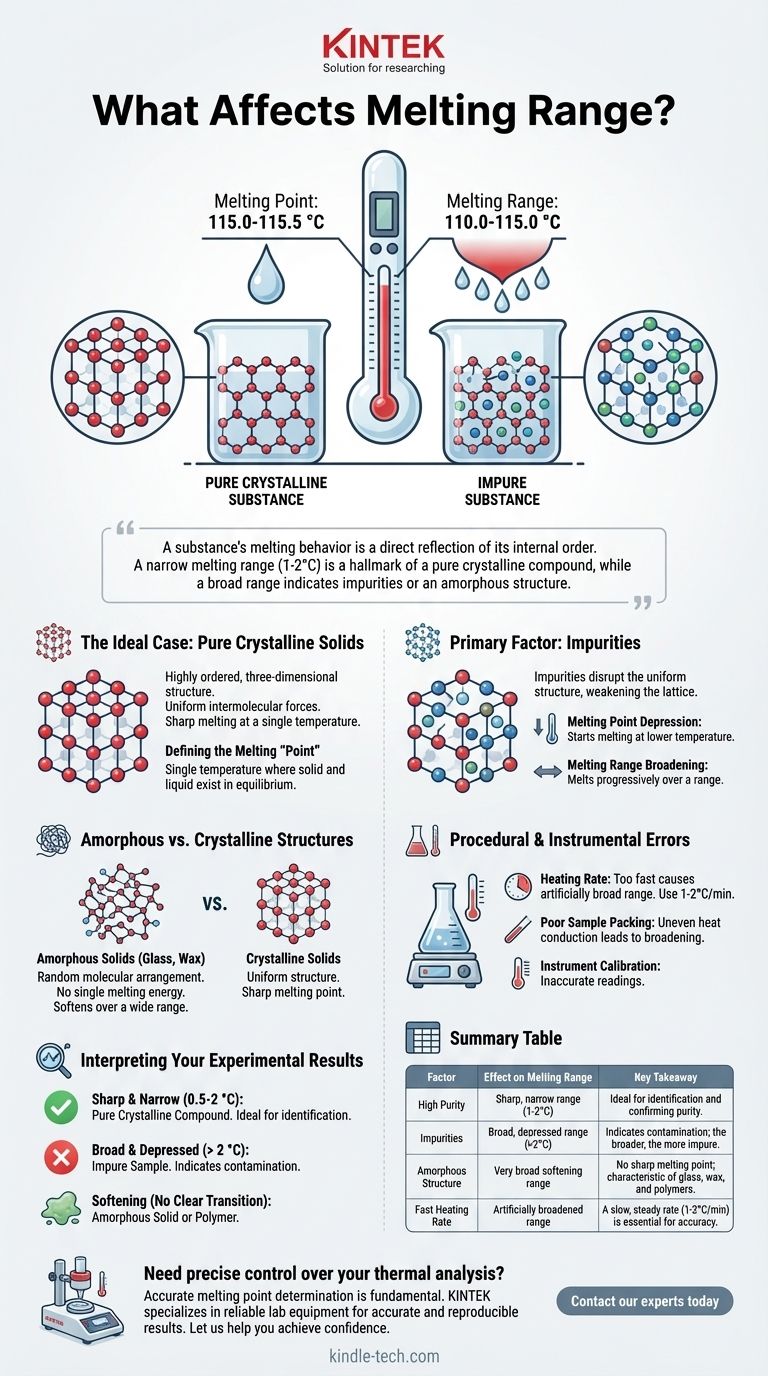

Le comportement de fusion d'une substance est un reflet direct de son ordre interne. Un intervalle de fusion étroit (généralement 1-2°C) est la marque d'un composé cristallin pur, tandis qu'un intervalle de fusion large indique la présence d'impuretés ou d'une structure non cristalline (amorphe).

Le cas idéal : pourquoi les solides purs ont un point de fusion net

Pour comprendre ce qui élargit un intervalle de fusion, nous devons d'abord comprendre le scénario idéal : un solide pur et cristallin.

Le rôle du réseau cristallin

Un solide cristallin est défini par sa structure tridimensionnelle hautement ordonnée, connue sous le nom de réseau cristallin. Dans ce réseau, chaque molécule est bloquée dans une position spécifique avec des forces intermoléculaires uniformes la liant à ses voisines.

La fusion est le processus qui consiste à fournir suffisamment d'énergie thermique pour surmonter ces forces et briser la structure du réseau. Parce que la structure est si uniforme, l'énergie requise pour briser les liaisons est constante dans tout le cristal.

Définir le "point" de fusion

Le véritable point de fusion est la température unique à laquelle les phases solide et liquide d'une substance pure existent en équilibre. Lorsque vous ajoutez de la chaleur, la température de la substance augmente jusqu'à atteindre ce point, où elle reste constante jusqu'à ce que tout le solide se soit transformé en liquide.

Facteurs clés qui élargissent l'intervalle de fusion

Lorsqu'une substance fond sur un intervalle au lieu d'un point, c'est parce que cette uniformité idéale a été compromise.

Le facteur principal : les impuretés

Les impuretés sont des particules étrangères mélangées au composé principal. Elles perturbent le motif répétitif du réseau cristallin, affaiblissant sa structure globale.

Cette perturbation a deux effets clés :

- Abaissement du point de fusion : Le réseau affaibli nécessite moins d'énergie pour commencer à se décomposer. Cela signifie que la substance commencera à fondre à une température inférieure à celle du composé pur.

- Élargissement de l'intervalle de fusion : Les impuretés ne sont pas distribuées parfaitement uniformément. Les zones de la substance contenant moins d'impuretés nécessiteront plus d'énergie pour fondre que les zones riches en impuretés. Cela provoque une fusion progressive sur un intervalle de températures.

Structures amorphes vs cristallines

Tous les solides ne sont pas cristallins. Les solides amorphes, tels que le verre, la cire et de nombreux polymères, n'ont pas de réseau cristallin ordonné à longue portée. Leurs molécules sont disposées de manière aléatoire, comme une pelote de fil emmêlée.

Puisqu'il n'y a pas de structure uniforme, il n'y a pas de valeur énergétique unique requise pour la fusion. Différentes liaisons ont des forces différentes, donc lorsque la chaleur est appliquée, le solide ramollit simplement progressivement sur un large intervalle de températures. Les solides amorphes n'ont pas de point de fusion net ; ils ont une "température de transition vitreuse" et un intervalle de ramollissement.

Erreurs de procédure et instrumentales

Même un échantillon pur peut sembler avoir un large intervalle de fusion en raison d'une mauvaise technique de laboratoire.

- Vitesse de chauffage : Chauffer l'échantillon trop rapidement dans un appareil de point de fusion est l'erreur la plus courante. Le thermomètre ne peut pas suivre la température réelle de l'échantillon, ce qui vous fait enregistrer un intervalle plus large que la réalité. Un rythme lent et régulier (1-2°C par minute) est essentiel pour la précision.

- Mauvais tassement de l'échantillon : Un échantillon mal tassé dans un tube capillaire ne conduira pas la chaleur uniformément, ce qui entraînera un intervalle de fusion imprécis et élargi.

- Étalonnage de l'instrument : Un thermomètre non étalonné vous donnera une lecture imprécise, rendant impossible de comparer votre résultat à une valeur de littérature connue pour l'identification.

Interprétation de vos résultats expérimentaux

Les caractéristiques de l'intervalle de fusion sont un outil de diagnostic puissant pour un chimiste.

Intervalle net et étroit (par exemple, 0,5-2 °C)

C'est la norme d'or pour un composé cristallin pur. L'étroitesse de l'intervalle indique une grande pureté, et la température à laquelle il fond peut être utilisée pour identifier le composé en la comparant à des valeurs connues.

Intervalle large et abaissé (par exemple, > 2 °C)

C'est la signature classique d'un échantillon impur. L'intervalle commence à une température inférieure au point de fusion de littérature de la substance pure et s'étend sur plusieurs degrés. Plus l'intervalle est large, plus l'échantillon est susceptible d'être impur.

Ramollissement sans transition claire

Si la substance ramollit simplement, rétrécit et se transforme en une pâte sur un très large intervalle de températures sans jamais devenir un liquide clair, vous avez probablement affaire à un solide amorphe ou à un polymère.

Comment utiliser l'intervalle de fusion comme outil de diagnostic

Après avoir mesuré un intervalle de fusion, vous pouvez utiliser les données pour tirer des conclusions spécifiques.

- Si votre objectif principal est d'évaluer la pureté : La largeur de l'intervalle de fusion est votre donnée la plus importante ; un intervalle étroit de 1-2°C est l'objectif pour un composé cristallin pur.

- Si votre objectif principal est d'identifier un composé inconnu : Un intervalle de fusion net et étroit qui correspond à une valeur de littérature connue est une preuve solide d'identification, qui peut être confirmée à l'aide d'un test de point de fusion mixte.

- Si votre objectif principal est de caractériser un polymère ou un mélange : Documentez soigneusement la température à laquelle la substance commence à ramollir, l'intervalle sur lequel elle fond et la température à laquelle elle devient un liquide entièrement transparent.

En fin de compte, l'observation du comportement de fusion d'une substance est l'une des techniques les plus simples mais les plus informatives disponibles en laboratoire.

Tableau récapitulatif :

| Facteur | Effet sur l'intervalle de fusion | Point clé à retenir |

|---|---|---|

| Pureté élevée | Intervalle net, étroit (1-2°C) | Idéal pour l'identification et la confirmation de la pureté. |

| Impuretés | Intervalle large, abaissé (>2°C) | Indique une contamination ; plus l'intervalle est large, plus l'impureté est grande. |

| Structure amorphe | Très large intervalle de ramollissement | Pas de point de fusion net ; caractéristique du verre, de la cire et des polymères. |

| Vitesse de chauffage rapide | Intervalle artificiellement élargi | Un rythme lent et régulier (1-2°C/min) est essentiel pour la précision. |

Besoin d'un contrôle précis de votre analyse thermique ?

La détermination précise du point de fusion est fondamentale pour l'analyse chimique et le contrôle qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables, y compris des appareils de point de fusion de précision et des consommables, pour garantir que vos résultats sont précis et reproductibles. Que vous purifiiez des composés, identifiiez des inconnus ou caractérisiez des matériaux, le bon équipement est essentiel.

Laissez-nous vous aider à avoir confiance en vos résultats. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- La céramique se casse-t-elle avec la chaleur ? Le véritable coupable est le choc thermique

- Comment la vitesse de chauffage affecte-t-elle le point de fusion ? Évitez les mesures inexactes dans votre laboratoire

- Quels sont les avantages d'un four à moufle ? Atteignez une pureté et une précision inégalées dans votre laboratoire

- Quelle est l'utilité du four à moufle dans l'analyse des sols ? Analysez la composition du sol avec une précision à haute température

- Que faut-il prendre en compte lors de la détermination du point de fusion ? Assurer une identification précise des composés et une évaluation de la pureté