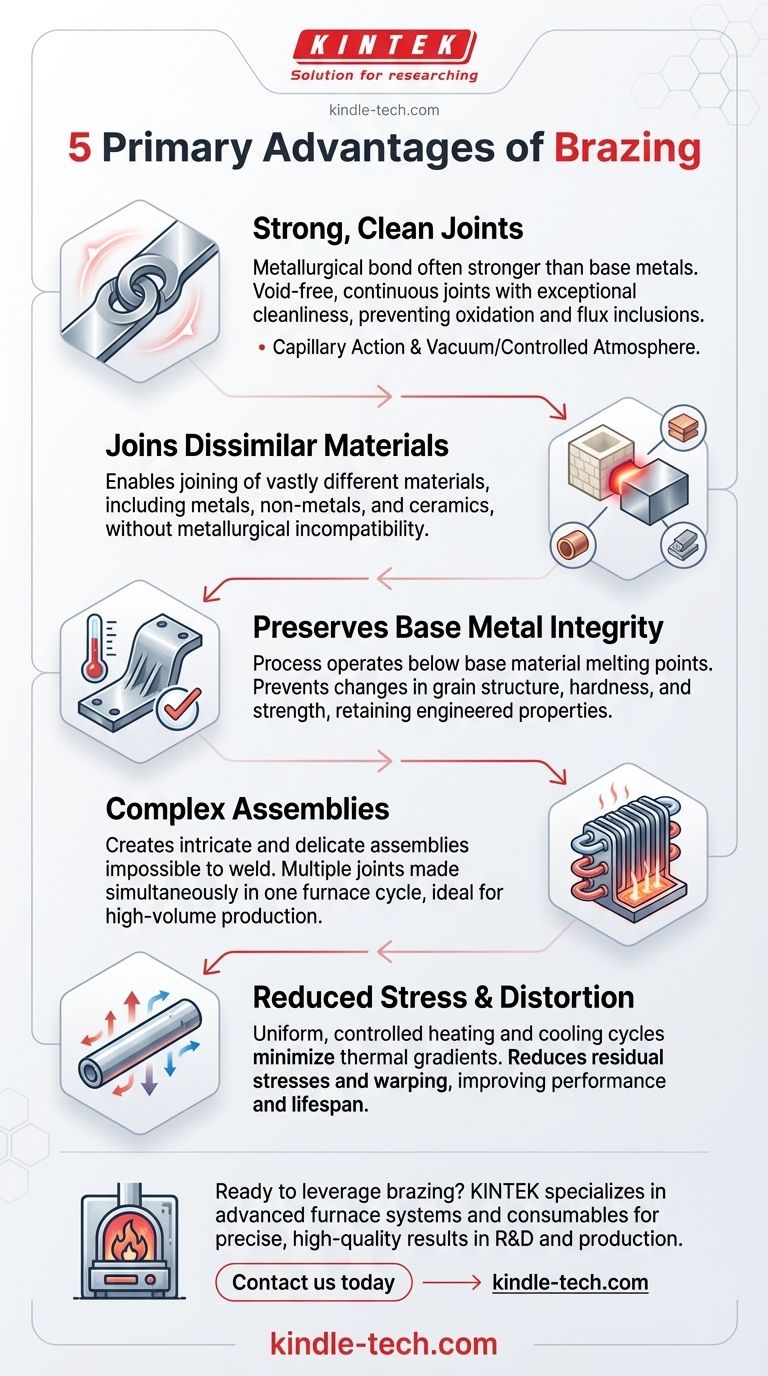

Les cinq principaux avantages du brasage sont sa capacité à créer des joints solides et propres, à joindre des matériaux dissemblables, à maintenir l'intégrité des métaux de base en utilisant une faible chaleur, à créer des assemblages complexes avec plusieurs joints simultanément, et à réduire les contraintes résiduelles et la distorsion. Ces avantages découlent du processus de chauffage d'un métal d'apport au-dessus de son point de fusion et de son introduction dans un joint par action capillaire, le tout sans faire fondre les matériaux de base eux-mêmes.

Le brasage est fondamentalement un processus d'assemblage par basse température et sans fusion. Ce principe fondamental est la source de ses plus grandes forces : préserver les propriétés des matériaux parents tout en créant des joints exceptionnellement solides, propres et complexes, souvent impossibles à réaliser avec le soudage conventionnel.

Le principe : pourquoi les températures plus basses sont importantes

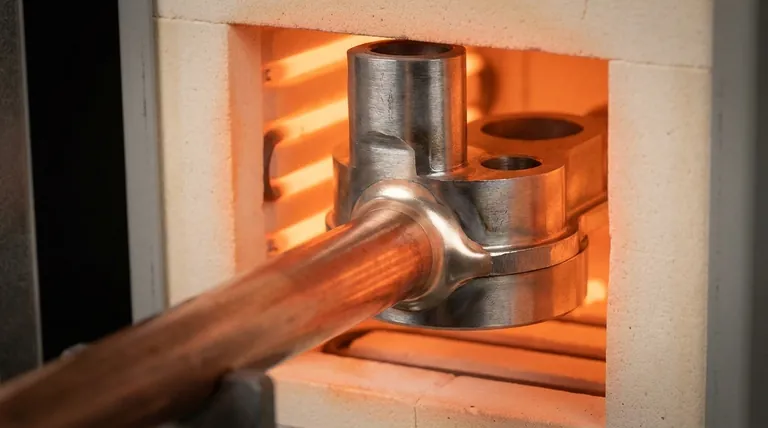

Le brasage fonctionne sur un principe fondamentalement différent de celui du soudage. Au lieu de faire fondre les matériaux de base pour les fusionner, il utilise un métal d'apport ayant un point de fusion plus bas pour créer une liaison métallurgique.

Préservation de l'intégrité du métal de base

La chaleur utilisée dans le brasage est inférieure au point de fusion des matériaux assemblés. C'est la distinction la plus critique.

En évitant la fusion des matériaux de base, le brasage empêche les changements significatifs de structure cristalline, de dureté et de résistance qui peuvent survenir lors du soudage par fusion. Cela garantit que les composants conservent leurs propriétés conçues.

Réduction des contraintes thermiques et de la distorsion

Le brasage utilise des cycles de chauffage et de refroidissement uniformes et contrôlés, souvent dans un four. Cela minimise les gradients thermiques qui provoquent la déformation ou la torsion des pièces.

Les changements de température lents et réguliers réduisent considérablement les contraintes résiduelles emprisonnées dans l'assemblage, améliorant ainsi les performances mécaniques et la durée de vie du produit final.

Obtenir une qualité et une résistance de joint supérieurs

La qualité d'un joint brasé est souvent supérieure à celle des métaux de base qu'il joint. Ceci est le résultat à la fois de l'environnement du processus et de la nature de la liaison elle-même.

La puissance de l'action capillaire

Le brasage repose sur l'action capillaire pour attirer le métal d'apport en fusion dans l'espace ajusté entre les deux composants.

Ce phénomène naturel assure que le métal d'apport est distribué complètement et uniformément dans tout le joint, y compris dans les zones longues ou inaccessibles. Le résultat est une liaison continue et sans vide.

Création de joints à haute résistance

Un joint brasé correctement conçu est plus résistant que les matériaux de base. Le métal d'apport forme une liaison métallurgique avec les matériaux de base, créant un nouvel alliage à l'interface.

Lorsqu'il est soumis à une charge, les métaux de base se rompront généralement avant le joint brasé, démontrant la résistance exceptionnelle de cette liaison.

Assurer une propreté exceptionnelle

Les méthodes modernes telles que le brasage sous vide et en atmosphère contrôlée créent un environnement extrêmement propre. Cela empêche l'oxydation pendant le cycle de chauffage.

Le résultat est un assemblage brillant et propre qui ne nécessite souvent aucun nettoyage post-processus. Plus important encore, cela élimine le besoin de flux corrosifs, prévenant le risque d'inclusions de flux qui pourraient compromettre l'intégrité du joint avec le temps.

Polyvalence dans la conception et la production

Le brasage offre un niveau de flexibilité dans le choix des matériaux et la conception des assemblages difficile à égaler avec d'autres méthodes d'assemblage.

Assemblage de matériaux dissemblables

L'un des avantages les plus significatifs du brasage est sa capacité à joindre des matériaux très différents. Les métaux peuvent être joints à d'autres métaux, à des non-métaux ou à des céramiques.

Étant donné que les matériaux de base ne sont pas fondus, les problèmes d'incompatibilité métallurgique qui affligent le soudage par fusion sont évités, ouvrant un monde de possibilités de conception.

Permettre des assemblages complexes

Le brasage permet la création d'assemblages complexes et délicats qui seraient impossibles à souder. Plusieurs joints sur une seule pièce complexe peuvent être brasés simultanément en un seul cycle de four.

Cette capacité en fait un processus idéal pour la production en grand volume de composants tels que les échangeurs de chaleur, les aubes de turbine et les assemblages électroniques.

Considérations clés et limitations

Bien que puissant, le brasage n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour réussir.

La nécessité de tolérances serrées

L'action capillaire, force motrice du brasage, nécessite un espace précis et étroit entre les pièces à assembler. Cela nécessite souvent une plus grande précision dans la fabrication des composants individuels par rapport au soudage.

La propreté de surface est primordiale

Pour qu'une liaison métallurgique solide se forme, les surfaces du joint doivent être exceptionnellement propres. Toute huile, graisse ou oxyde empêchera le métal d'apport de mouiller et d'adhérer correctement aux matériaux de base.

Résistance à des températures plus basses

La température de service d'un composant brasé est limitée par le point de fusion du métal d'apport, et non par les matériaux de base. Pour les applications à haute température, le choix de l'alliage d'apport est une contrainte de conception critique.

Faire le bon choix pour votre objectif

Choisir le brasage dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est l'intégrité et la propreté maximales du joint pour des applications critiques (par exemple, aérospatiale, médicale) : Le brasage sous vide est le choix idéal, car il produit des joints sans flux de la plus haute qualité possible.

- Si votre objectif principal est la production en grand volume de pièces complexes avec de nombreux joints : Le brasage en four à atmosphère contrôlée excelle, permettant de réaliser des centaines ou des milliers de joints en un seul cycle reproductible.

- Si votre objectif principal est d'assembler des matériaux dissemblables comme le cuivre à l'acier ou le métal à la céramique : Le brasage est l'une des méthodes les plus efficaces et fiables disponibles, car il évite les problèmes métallurgiques du soudage par fusion.

- Si votre objectif principal est de minimiser la distorsion dans un assemblage de haute précision : Le chauffage faible et uniforme du brasage offre une stabilité dimensionnelle inégalée par rapport à la chaleur intense et localisée du soudage.

En fin de compte, le brasage permet aux ingénieurs de créer des assemblages solides, propres et complexes tout en préservant les propriétés fondamentales des matériaux qu'ils assemblent.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Joints solides et propres | Liaison métallurgique souvent plus solide que les métaux de base |

| Assemblage de matériaux dissemblables | Métaux, céramiques, et plus sans problèmes métallurgiques |

| Préservation de l'intégrité du métal de base | La faible chaleur empêche les changements dans les propriétés des matériaux |

| Assemblages complexes | Plusieurs joints peuvent être réalisés simultanément |

| Réduction des contraintes et de la distorsion | Le chauffage uniforme minimise le gauchissement et les contraintes résiduelles |

Prêt à tirer parti des avantages du brasage pour vos besoins en laboratoire ou en production ? KINTEK est spécialisée dans les systèmes de fours avancés et les consommables requis pour des processus de brasage précis et de haute qualité. Que vous assembliez des matériaux dissemblables pour la R&D ou que vous ayez besoin d'une solution fiable pour la production en grand volume, notre expertise garantit des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer l'intégrité et l'efficacité de votre projet.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus