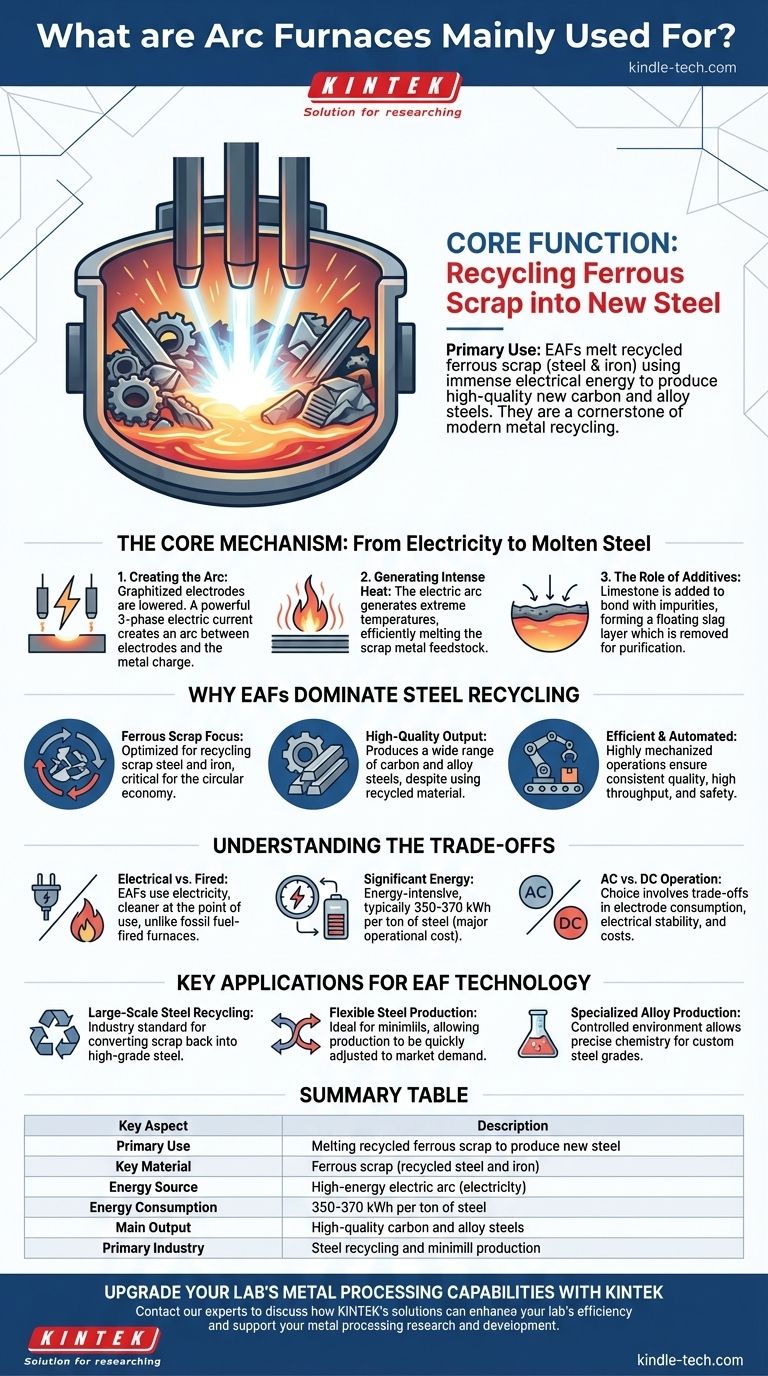

À la base, les fours à arc électrique (FAE) sont principalement utilisés pour produire de nouveaux aciers au carbone et alliés en faisant fondre de la ferraille ferreuse recyclée. Ils constituent une pierre angulaire du recyclage moderne des métaux, utilisant une énergie électrique immense pour transformer la ferraille en acier liquide de haute qualité prêt pour la fabrication.

Le rôle essentiel d'un four à arc électrique est d'agir comme un puissant moteur de recyclage pour l'industrie sidérurgique. Il utilise un arc électrique à haute énergie pour faire fondre efficacement la ferraille d'acier, offrant une alternative flexible et plus durable à la production d'acier à partir de minerai de fer brut.

Le mécanisme de base : de l'électricité à l'acier en fusion

Un four à arc électrique ne brûle pas de combustible au sens traditionnel. Au lieu de cela, il exploite la puissance brute de l'électricité pour générer les températures extrêmes nécessaires à la fusion du métal.

Création de l'arc

Le processus commence par l'abaissement d'électrodes graphitées massives dans un four rempli de ferraille. Un puissant courant électrique triphasé est appliqué à ces électrodes.

Un arc électrique se forme alors entre les électrodes et la charge métallique elle-même, créant un circuit.

Génération d'une chaleur intense

Cet arc est une décharge concentrée d'énergie électrique, qui génère une chaleur immense. C'est cette chaleur directe et intense qui fait fondre la ferraille efficacement et rapidement.

Le rôle des additifs

Pendant le processus de fusion, des matériaux comme la chaux sont ajoutés au four. Ces additifs se lient aux impuretés dans le métal en fusion, formant une couche de laitier qui flotte à la surface.

Ce laitier est ensuite retiré, ce qui constitue une étape critique dans la purification de l'acier avant qu'il ne soit soutiré du four.

Pourquoi les fours à arc dominent le recyclage de l'acier

Bien qu'il existe d'autres types de fours, le FAE est particulièrement adapté à la tâche spécifique de recyclage de la ferraille. Sa conception et son fonctionnement sont optimisés pour cette matière première.

L'accent mis sur la ferraille ferreuse

Le matériau principal, ou « charge », d'un FAE est la ferraille ferreuse — acier et fer recyclés. Cela fait du FAE un composant essentiel de l'économie circulaire de l'acier.

Production d'acier de haute qualité

Malgré l'utilisation de matériaux recyclés, les FAE sont capables de produire une large gamme d'aciers de haute qualité. Ils peuvent produire à la fois de l'acier au carbone courant et des aciers alliés plus spécialisés en ajoutant des éléments spécifiques au bain de fusion.

Un processus efficace et automatisé

Les opérations modernes des fours à arc sont hautement mécanisées et automatisées. Cela garantit une qualité constante, un débit élevé et la sécurité dans un environnement industriel intrinsèquement dangereux.

Comprendre les compromis

Le choix d'un FAE est basé sur des besoins industriels spécifiques et s'accompagne de considérations opérationnelles distinctes par rapport aux autres technologies de fours.

Fours électriques contre fours à combustion

Le paysage des fours industriels comprend deux types généraux : électriques et à combustion. Les fours à combustion dépendent de la combustion de combustible (comme le gaz ou le mazout), tandis que les FAE dépendent uniquement de l'électricité. Cela rend les FAE plus propres au point d'utilisation, les émissions étant liées à la source de production d'électricité.

Besoins énergétiques importants

Le processus est énergivore. Un FAE typique nécessite entre 350 et 370 kWh d'énergie pour produire une seule tonne d'acier, ce qui représente un coût opérationnel et une considération majeurs. La quantité exacte dépend de la qualité et de la composition de la ferraille utilisée.

Fonctionnement CA contre CC

Il existe deux principaux types de FAE : ceux qui fonctionnent en courant alternatif (CA) et ceux qui utilisent le courant continu (CC). Bien que les deux atteignent le même objectif, le choix entre eux implique des compromis en matière de consommation d'électrodes, de stabilité électrique et de coûts opérationnels.

Applications clés de la technologie FAE

L'application d'un four à arc électrique est directement liée au résultat souhaité et aux matières premières disponibles.

- Si votre objectif principal est le recyclage de l'acier à grande échelle : Le FAE est la technologie standard de l'industrie pour convertir efficacement la ferraille en acier de haute qualité.

- Si votre objectif principal est la production d'acier flexible : Les FAE peuvent être démarrés et arrêtés plus facilement que les hauts fourneaux traditionnels, ce qui les rend idéaux pour les « mini-aciéries » qui ajustent leur production à la demande du marché.

- Si votre objectif principal est la production d'aciers alliés spécialisés à partir de ferraille : L'environnement contrôlé du FAE permet des ajustements chimiques précis, ce qui le rend parfait pour créer des nuances d'acier personnalisées.

En fin de compte, le four à arc électrique constitue un outil puissant et indispensable pour la fabrication d'acier durable et polyvalente dans le monde entier.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Fusion de ferraille ferreuse recyclée pour produire de l'acier neuf |

| Matériau clé | Ferraille ferreuse (acier et fer recyclés) |

| Source d'énergie | Arc électrique à haute énergie (électricité) |

| Consommation d'énergie | 350-370 kWh par tonne d'acier |

| Produit principal | Aciers au carbone et alliés de haute qualité |

| Industrie principale | Recyclage de l'acier et production en mini-aciérie |

Améliorez les capacités de traitement des métaux de votre laboratoire avec KINTEK

Que vous soyez impliqué dans la recherche sur les matériaux, les essais métallurgiques ou le développement d'alliages à petite échelle, KINTEK fournit l'équipement de laboratoire dont vous avez besoin pour soutenir vos flux de travail d'analyse de l'acier et des métaux. Nos fours spécialisés et consommables aident les chercheurs et les laboratoires de contrôle qualité à obtenir un contrôle précis de la température et des résultats fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer l'efficacité de votre laboratoire et soutenir votre recherche et développement en matière de traitement des métaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quelle température se fait le brasage sous vide de l'aluminium ? Obtenez des joints parfaits grâce à un chauffage de précision

- Quel rôle essentiel joue une étuve sous vide dans le traitement des résidus de sulfures mixtes ? Préservez l'intégrité chimique dans votre laboratoire

- Comment fonctionne le dépôt physique en phase vapeur ? Un guide sur le revêtement de films minces haute performance

- Quel rôle jouent les fours à haute température dans le frittage des membranes céramiques ? Optimisez votre production de filtres

- Quelles sont les variables du processus de frittage ? Température, Temps, Pression et Atmosphère Maîtres

- Comment fonctionne une colonne de condensation avec un gradient de température ? Maîtriser la distillation des métaux de haute pureté

- Quel rôle joue un four de recuit sous vide de laboratoire dans le traitement des HEA ? Assurer la pureté et la stabilité de phase

- Quelles sont les deux méthodes de durcissement ? Durcissement à cœur vs. Durcissement superficiel expliqués