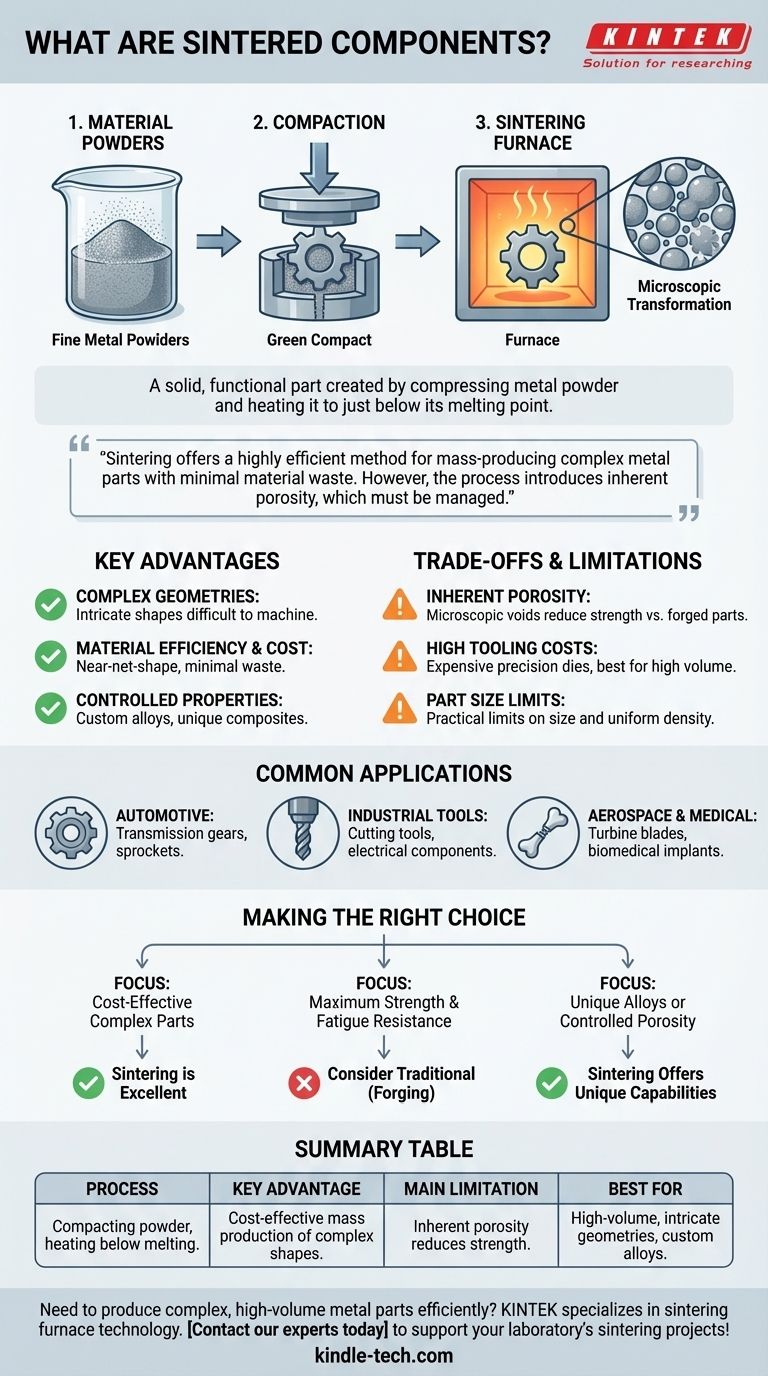

À la base, un composant fritté est une pièce solide et fonctionnelle créée en compressant de la poudre métallique et en la chauffant juste en dessous de son point de fusion. Ce processus, connu sous le nom de métallurgie des poudres, fusionne les particules de poudre individuelles pour former un objet solide et dense sans jamais liquéfier complètement le matériau. Le résultat est souvent une pièce « à forme nette » ou « quasi-nette » qui ne nécessite que peu ou pas de post-traitement.

Le frittage offre une méthode très efficace pour la production en série de pièces métalliques complexes avec un minimum de déchets de matériaux. Cependant, le processus introduit une porosité inhérente, qui doit être gérée car elle influence directement la résistance finale et les caractéristiques de performance du composant.

Comment le frittage transforme la poudre en une pièce solide

Pour comprendre un composant fritté, il faut d'abord comprendre le processus. C'est une méthode de transformation précise, et non de fusion et de coulée.

Le point de départ : les poudres de matériaux

Le processus ne commence pas avec un bloc de métal solide, mais avec une poudre fine. Il peut s'agir d'un métal élémentaire comme le fer, d'un alliage préfabriqué ou d'un mélange personnalisé de différentes poudres pour obtenir des propriétés spécifiques.

Étape 1 : Compactage

La poudre est placée dans une matrice ou un moule rigide qui a la forme de la pièce finale. Elle est ensuite compressée sous une pression immense, formant un compact "vert" fragile qui conserve sa forme mais a peu de résistance structurelle.

Étape 2 : Le four de frittage

Le compact vert est ensuite placé dans un four à atmosphère contrôlée. Il est chauffé à haute température, généralement en dessous du point de fusion du matériau, pendant une durée spécifique.

La transformation microscopique

Pendant cette étape de chauffage, les particules de poudre fusionnent à leurs points de contact. Les limites entre les particules individuelles, appelées joints de grains, se dilatent et se développent.

Simultanément, les petits vides ou pores entre les particules rétrécissent progressivement et migrent vers les joints de grains, où beaucoup d'entre eux sont éliminés. La densité de la pièce augmente considérablement, atteignant généralement environ 95 % de la densité maximale théorique du matériau.

Principaux avantages du frittage

Les ingénieurs et les concepteurs choisissent le frittage pour plusieurs raisons stratégiques qui le distinguent des méthodes de fabrication traditionnelles comme l'usinage ou le forgeage.

Création de géométries complexes

Le frittage excelle dans la production de pièces aux formes complexes, aux trous internes ou aux caractéristiques uniques qui seraient difficiles, coûteuses ou impossibles à créer en retirant de la matière d'un bloc solide.

Efficacité des matériaux et coût

Étant donné que les pièces sont formées à leur forme finale (forme nette), il y a très peu de gaspillage de matériaux. C'est un avantage de coût majeur par rapport aux processus soustractifs comme l'usinage, en particulier lors de l'utilisation de matériaux coûteux.

Propriétés contrôlées et uniques

En mélangeant différents types de poudres, les fabricants peuvent créer des alliages et des matériaux composites personnalisés. De plus, la porosité inhérente peut être contrôlée et même utilisée comme une caractéristique, comme dans les paliers autolubrifiants imprégnés d'huile.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Les principaux compromis du frittage sont directement liés à ses origines basées sur la poudre.

Porosité inhérente

Même dans une pièce à haute densité, les ~5 % du volume restant sont de la porosité. Ces vides microscopiques peuvent agir comme des concentrateurs de contraintes, rendant généralement les pièces frittées moins résistantes que leurs homologues forgées ou corroyées. C'est le facteur le plus important à prendre en compte.

Coûts d'outillage initiaux élevés

La création de matrices de précision pour le compactage de la poudre est coûteuse. Cela rend le frittage plus rentable pour les grandes séries de production où le coût de l'outillage peut être amorti sur plusieurs milliers de pièces.

Limitations de la taille des pièces

Il existe des limites pratiques à la taille et à la complexité des pièces pouvant être produites. Les pièces grandes ou très longues sont difficiles à compacter avec une densité uniforme, ce qui peut entraîner des propriétés incohérentes dans tout le composant.

Applications courantes des composants frittés

Vous trouverez des composants frittés dans un large éventail d'applications exigeantes et à grand volume où leur équilibre entre coût et performance est idéal.

Industrie automobile

C'est le plus grand utilisateur de pièces frittées. Elles sont couramment utilisées pour les engrenages de transmission, les pignons de moteur et divers actionneurs où la complexité et le coût sont les principaux moteurs.

Outils industriels et électriques

De nombreux outils de coupe pour le fraisage, le perçage et l'alésage sont fabriqués à partir de carbure de tungstène fritté. Les composants des appareillages électriques sont également couramment produits par frittage.

Aérospatiale et médical

Dans les industries à forte valeur ajoutée, le frittage est utilisé pour créer des pièces complexes à partir de matériaux exotiques. Cela inclut les composants de vannes de carburant aérospatiales, les aubes de turbine et les implants biomédicaux comme les articulations prothétiques poreuses qui favorisent la croissance osseuse.

Faire le bon choix pour votre projet

Le choix d'un processus de fabrication nécessite d'équilibrer vos exigences techniques avec vos objectifs économiques.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est un excellent choix, surtout lorsque le gaspillage de matériaux dû à l'usinage est une préoccupation majeure.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Vous devriez envisager une fabrication traditionnelle comme le forgeage ou l'usinage à partir de billettes solides, car la porosité inhérente du frittage est une limitation mécanique.

- Si votre objectif principal est de créer des alliages de matériaux uniques ou une porosité contrôlée : Le frittage offre des capacités uniques pour créer des mélanges de matériaux personnalisés et des pièces autolubrifiantes difficiles à obtenir avec d'autres méthodes.

Comprendre le frittage vous permet de sélectionner un processus de fabrication qui correspond parfaitement aux exigences de coût, de complexité et de performance de votre composant.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Compactage de poudre métallique et chauffage en dessous du point de fusion |

| Avantage clé | Production de masse rentable de formes complexes |

| Principale limitation | La porosité inhérente réduit la résistance par rapport aux pièces forgées |

| Idéal pour | Production à grand volume, géométries complexes, alliages personnalisés |

Besoin de produire des pièces métalliques complexes et à grand volume de manière efficace ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour le traitement avancé des matériaux, y compris la technologie des fours de frittage. Nos solutions vous aident à obtenir un contrôle précis de la température et des résultats cohérents pour vos besoins en R&D ou en production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon Bol de broyage

Les gens demandent aussi

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?