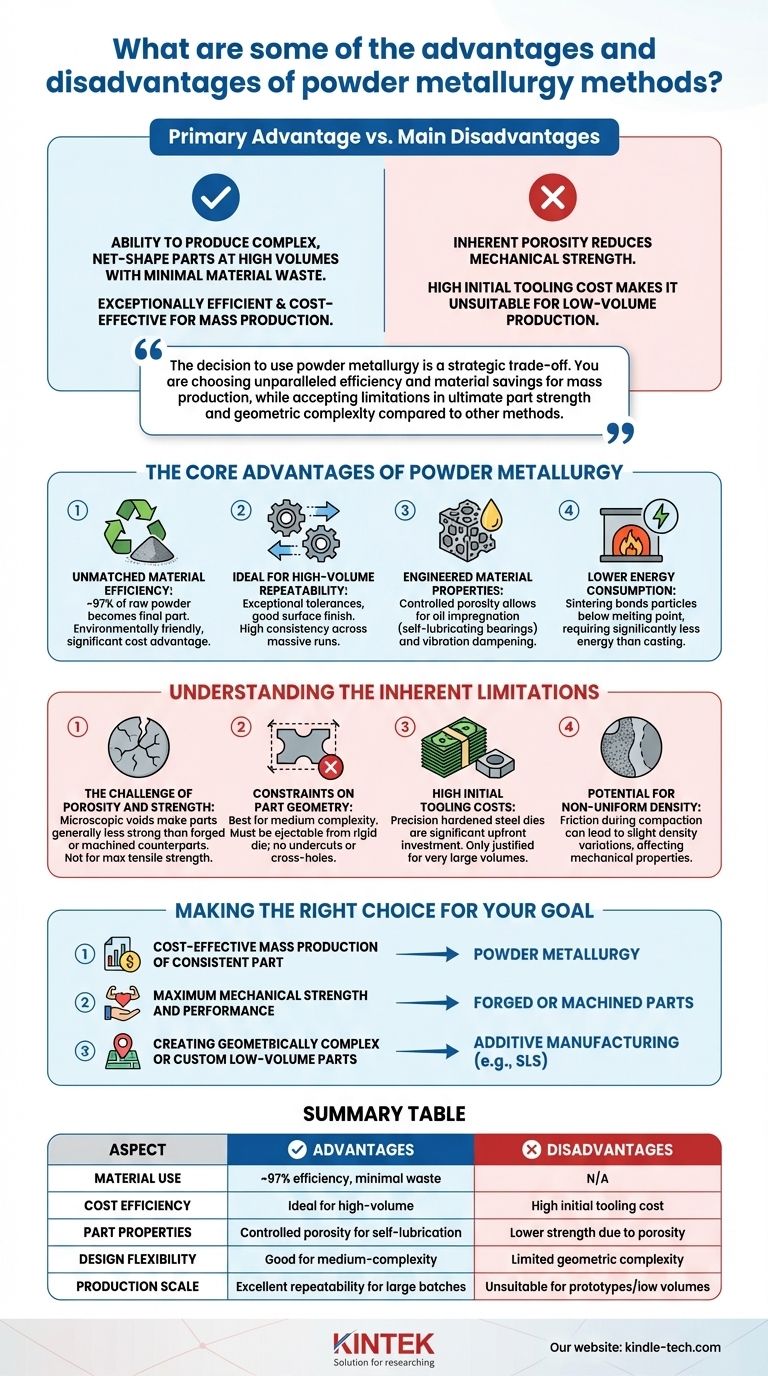

Le principal avantage de la métallurgie des poudres est sa capacité à produire des pièces complexes, à forme quasi-nette, en grands volumes avec un minimum de déchets de matériaux. Cela en fait un processus de fabrication exceptionnellement efficace et rentable. Cependant, ses principaux inconvénients sont la porosité inhérente des pièces finales, qui peut réduire la résistance mécanique, et le coût initial élevé de l'outillage, ce qui la rend inadaptée à la production de faible volume.

La décision d'utiliser la métallurgie des poudres est un compromis stratégique. Vous choisissez une efficacité et des économies de matériaux inégalées pour la production de masse, tout en acceptant des limitations en termes de résistance ultime des pièces et de complexité géométrique par rapport à d'autres méthodes.

Les principaux avantages de la métallurgie des poudres

La métallurgie des poudres (MP) est devenue un processus de fabrication vital car elle offre une combinaison unique d'avantages difficiles à obtenir avec les méthodes traditionnelles comme l'usinage ou le forgeage.

Efficacité des matériaux inégalée

L'avantage le plus remarquable de la MP est son niveau de déchets incroyablement faible. Environ 97 % de la poudre brute entrant dans le processus fait partie du composant final.

Cette quasi-élimination des déchets en fait une technologie respectueuse de l'environnement ou "verte" et offre un avantage significatif en termes de coûts, en particulier lors de l'utilisation de matériaux coûteux.

Idéal pour la répétabilité à grand volume

La MP excelle dans la production de grandes quantités de pièces identiques avec des tolérances exceptionnelles et un bon état de surface.

Étant donné que les pièces sont formées dans une matrice, le processus offre une grande répétabilité sur des séries de production massives, garantissant une cohérence de la première à la dernière pièce. Ceci est crucial pour des industries comme l'automobile et l'aérospatiale.

Propriétés des matériaux conçues

Contrairement à d'autres processus où il s'agit purement d'un défaut, la porosité contrôlée dans les pièces MP peut être un avantage de conception.

Cette porosité permet l'imprégnation d'huile, créant des paliers autolubrifiants qui nécessitent peu ou pas d'entretien. Elle confère également aux pièces MP d'excellentes caractéristiques d'amortissement des vibrations.

Consommation d'énergie réduite

Le cœur du processus est le frittage, où les particules métalliques sont liées sous l'effet de la chaleur bien en dessous du point de fusion du matériau.

Cela nécessite beaucoup moins d'énergie que la fusion du métal pour la coulée, contribuant ainsi à son efficacité économique et à ses références environnementales.

Comprendre les limitations inhérentes

Bien que puissante, la MP n'est pas une solution universelle. Ses limitations sont directement liées à la nature du processus lui-même.

Le défi de la porosité et de la résistance

La même porosité qui peut être un avantage est aussi la principale source de faiblesse. Les vides microscopiques à l'intérieur du matériau signifient que les pièces MP sont généralement moins résistantes que leurs homologues entièrement denses fabriquées par forgeage ou usinage.

Pour les applications nécessitant une résistance à la traction ou une résistance à la fatigue maximales, les méthodes traditionnelles sont souvent supérieures.

Contraintes sur la géométrie des pièces

La métallurgie des poudres est mieux adaptée aux pièces de complexité moyenne. La poudre brute doit être pressée dans une matrice rigide, et la pièce "verte" compactée doit être éjectée.

Cette exigence fondamentale restreint les caractéristiques telles que les contre-dépouilles, les trous traversants ou les filets qui empêcheraient la pièce d'être retirée de l'outillage. Des méthodes plus avancées comme la fabrication additive offrent une liberté de conception bien plus grande.

Coûts d'outillage initiaux élevés

Les matrices et moules utilisés pour compacter la poudre doivent être fabriqués avec une extrême précision à partir d'acier trempé.

Cet outillage représente un investissement initial important. Le coût élevé ne peut être justifié que s'il est réparti sur un très grand volume de production, rendant la MP totalement inadaptée aux prototypes ou aux petites séries.

Potentiel de densité non uniforme

Pendant l'étape de compactage, le frottement entre la poudre métallique et les parois de la matrice peut entraver une distribution uniforme de la pression. Cela peut entraîner de légères variations de densité dans toute la pièce, ce qui peut affecter ses propriétés mécaniques.

Faire le bon choix pour votre objectif

La sélection du processus de fabrication correct nécessite d'aligner ses capacités avec les priorités spécifiques de votre projet.

- Si votre objectif principal est la production de masse rentable d'une pièce cohérente : La métallurgie des poudres est un excellent choix en raison de son utilisation élevée des matériaux et de sa répétabilité exceptionnelle.

- Si votre objectif principal est une résistance mécanique et des performances maximales : Les pièces forgées ou usinées créées à partir de billettes de métal massif sont généralement l'option supérieure.

- Si votre objectif principal est de créer des pièces géométriquement complexes ou personnalisées en faible volume : Les méthodes de fabrication additive comme le frittage sélectif par laser (SLS) sont bien mieux adaptées, malgré leur coût par pièce plus élevé.

En comprenant ces compromis fondamentaux, vous pouvez déterminer en toute confiance si la métallurgie des poudres est la voie optimale pour vos besoins de fabrication.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Utilisation des matériaux | Efficacité des matériaux d'environ 97 %, déchets minimaux | N/A |

| Rentabilité | Idéal pour la production à grand volume | Coût d'outillage initial élevé |

| Propriétés des pièces | Porosité contrôlée pour l'autolubrification | Résistance mécanique inférieure due à la porosité |

| Flexibilité de conception | Bon pour les pièces de complexité moyenne, à forme quasi-nette | Complexité géométrique limitée (pas de contre-dépouilles) |

| Échelle de production | Excellente répétabilité pour les grandes séries | Inadapté aux prototypes ou aux faibles volumes |

Besoin de pièces de haute qualité et rentables pour votre production à grande échelle ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de précision, offrant des solutions sur mesure qui tirent parti de processus de fabrication efficaces comme la métallurgie des poudres. Que vous ayez besoin de composants durables ou d'outillages spécialisés, notre expertise garantit des performances optimales et des économies de matériaux pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions de fabrication fiables et à grand volume !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés des fluides frigorigènes utilisés dans les congélateurs ultra-basse température ? Atteindre une performance fiable à -86°C

- Comment les flacons à déflecteurs et les incubateurs à agitateur orbital facilitent-ils le criblage des levures ? Optimiser l'oxygène pour la production de lipides

- L'eau d'un bain-marie s'évapore-t-elle ? Oui, et voici comment la contrôler efficacement.

- Comment le contrôle de la température d'une étuve de laboratoire affecte-t-il les catalyseurs bimétalliques ? Assurer une dispersion optimale des métaux

- Quelle est la différence entre la trempe et le traitement thermique ? Maîtriser le processus métallurgique clé

- À quelle température le graphite fond-il ? Comprendre son changement de phase extrême

- Quelles sont les techniques d'analyse élémentaire les plus courantes ? Choisissez le bon outil pour l'analyse de vos matériaux

- Comment la technique de pulvérisation permet-elle le revêtement de matériaux sensibles à la chaleur ? Guide de dépôt à froid efficace