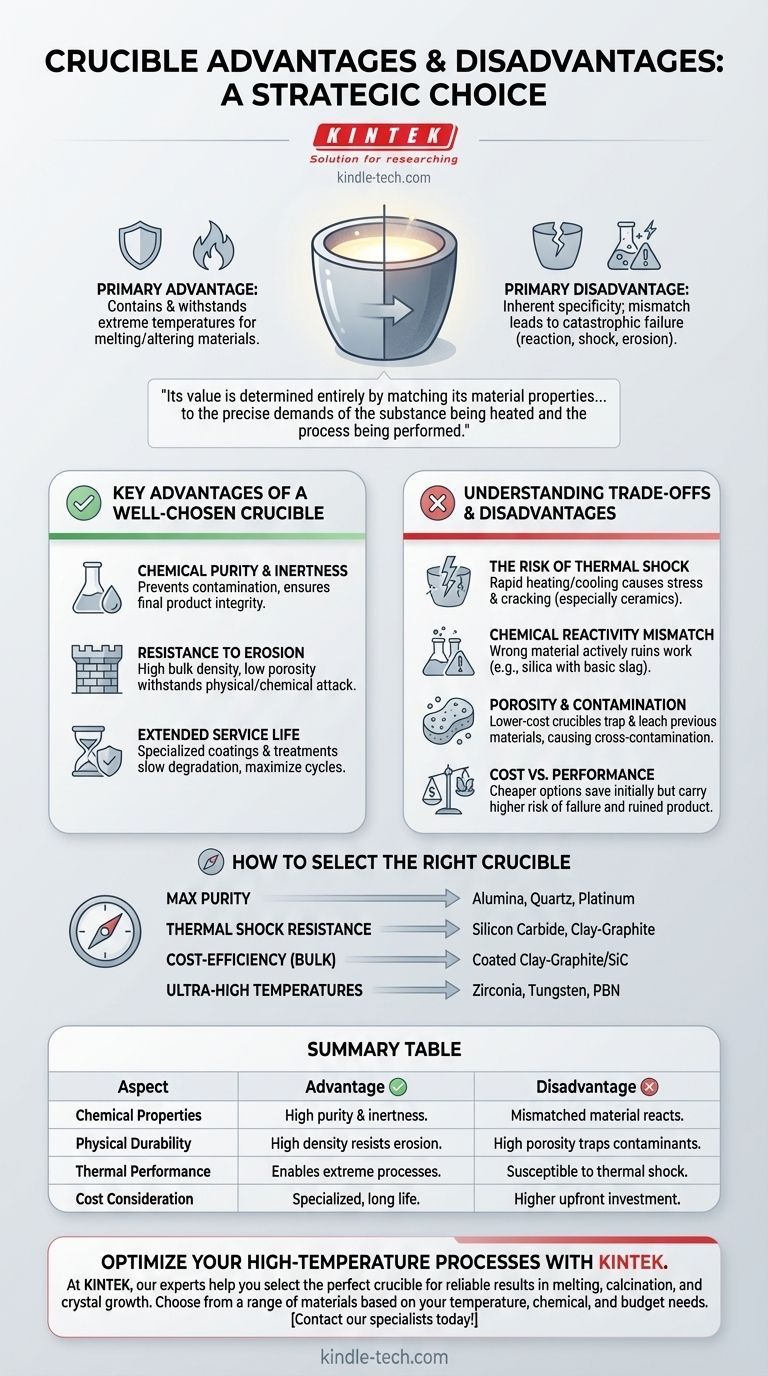

Le principal avantage d'un creuset est sa capacité à contenir et à résister en toute sécurité aux températures extrêmes requises pour la fusion ou la modification des matériaux. Cependant, son principal inconvénient est sa spécificité inhérente ; un creuset parfait pour une application peut échouer de manière catastrophique dans une autre en raison de réactions chimiques, de chocs thermiques ou de l'érosion des matériaux.

L'efficacité d'un creuset n'est pas acquise. Sa valeur est entièrement déterminée par la correspondance entre ses propriétés matérielles – telles que la pureté, la densité et la résistance thermique – et les exigences précises de la substance chauffée et du processus effectué.

La fonction principale : un récipient pour la transformation

Un creuset est plus qu'un simple bol résistant à la chaleur. C'est un équipement technique essentiel conçu pour faciliter un changement chimique ou physique à haute température sans interférer avec le processus lui-même.

### Permettre les processus à haute température

Le but fondamental d'un creuset est d'agir comme un récipient stable pour les matériaux soumis à une chaleur intense. Cela permet des processus comme la fusion des métaux, la calcination des minéraux ou la croissance de cristaux qui seraient impossibles dans des récipients standard.

### Maintenir la pureté du processus

Le rôle secondaire, mais tout aussi critique, d'un creuset est d'être chimiquement inerte. Il doit contenir son contenu sans réagir avec lui, garantissant que le produit final n'est pas contaminé par le récipient lui-même.

Principaux avantages d'un creuset bien choisi

Les avantages énumérés dans les spécifications techniques ne sont pas inhérents à tous les creusets, mais plutôt le résultat du choix du bon type de creuset haute performance pour une tâche spécifique, comme la fusion de l'aluminium.

### Pureté chimique et inertie

Les matériaux de haute pureté, tels que le graphite à faible teneur en cendres mentionné pour le travail de l'aluminium, sont essentiels pour prévenir la contamination. Lorsqu'un creuset est pur, il ne libère pas de substances volatiles ou d'impuretés dans le matériau fondu, garantissant la qualité et l'intégrité du produit final.

### Résistance à l'érosion

Les matériaux avec une densité apparente élevée et une faible porosité sont conçus pour résister aux attaques physiques et chimiques. Cette structure empêche les métaux fondus et les gaz réactifs de pénétrer ou d'éroder les parois du creuset, ce qui affaiblirait autrement le récipient et contaminerait la masse fondue.

### Durée de vie prolongée

Les caractéristiques spécialisées comme les traitements anti-oxydation et les revêtements protecteurs ne sont pas standard ; ce sont des propriétés à valeur ajoutée. Ces revêtements créent une barrière qui ralentit considérablement la dégradation due à l'oxygène à haute température, maximisant le nombre de cycles qu'un creuset peut supporter et réduisant les coûts opérationnels à long terme.

Comprendre les compromis et les inconvénients

Les avantages d'un creuset spécialisé s'accompagnent de risques et de considérations correspondants. L'incapacité à comprendre ces compromis est la source la plus courante d'échec de processus.

### Le risque de choc thermique

La vulnérabilité la plus universelle des creusets, en particulier des creusets en céramique, est peut-être le choc thermique. Chauffer ou refroidir un creuset trop rapidement crée des contraintes internes qui peuvent le faire se fissurer ou se briser. Cela exige des procédures opérationnelles disciplinées.

### Inadéquation de la réactivité chimique

Un mauvais matériau de creuset ruinera activement votre travail. Par exemple, l'utilisation d'un creuset en silice (à base de sable) pour faire fondre un laitier très basique entraînera la dissolution du creuset dans la masse fondue, contaminant le produit et entraînant la défaillance du récipient. Chaque matériau a une contre-indication chimique à son utilisation.

### Porosité et contamination

Les creusets moins chers ou de moindre qualité ont souvent une porosité plus élevée. C'est un inconvénient majeur, car les parois poreuses peuvent absorber des matériaux d'une fusion précédente. Lors de la réutilisation, ces matériaux piégés peuvent s'échapper, provoquant une contamination croisée dans les lots ultérieurs.

### Coût vs Performance

Il existe un compromis direct entre le coût et la performance. Un creuset de haute pureté, revêtu et conçu pour une application spécifique sera considérablement plus cher au départ. Opter pour un creuset moins cher et à usage général peut faire économiser de l'argent initialement, mais comporte un risque beaucoup plus élevé de contamination, de défaillance prématurée et de produit ruiné.

Comment choisir le bon creuset

Le choix d'un creuset vous oblige à définir d'abord votre objectif principal. Le matériau et la conception doivent servir votre application spécifique.

- Si votre objectif principal est une pureté maximale : Sélectionnez un creuset fabriqué à partir d'un matériau connu pour être inerte à votre échantillon, tel que l'alumine de haute pureté, le quartz ou le platine.

- Si votre objectif principal est la résistance aux chocs thermiques : Un creuset en carbure de silicium ou en argile-graphite offre souvent des performances supérieures à celles des céramiques plus fragiles.

- Si votre objectif principal est l'efficacité des coûts pour le traitement en vrac : Un creuset durable, revêtu d'argile-graphite ou de carbure de silicium offre souvent le meilleur équilibre entre la durée de vie et l'investissement initial.

- Si votre objectif principal est d'atteindre des températures ultra-élevées : Vous devez utiliser des matériaux exotiques comme la zircone, le tungstène ou le nitrure de bore pyrolytique, qui entraînent des coûts importants et des exigences de manipulation spécialisées.

En fin de compte, considérer le creuset comme un composant intégral et actif de votre processus est la clé pour obtenir des résultats fiables et reproductibles.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Propriétés chimiques | Une grande pureté et une inertie empêchent la contamination. | Un matériau mal adapté peut réagir, ruinant le processus. |

| Durabilité physique | Une densité apparente élevée résiste à l'érosion pour une durée de vie plus longue. | Une porosité élevée dans les options à faible coût risque de contamination. |

| Performance thermique | Permet des processus à température extrême comme la fusion des métaux. | Sensible aux fissures dues aux chocs thermiques s'il est chauffé/refroidi trop rapidement. |

| Considération de coût | Les creusets spécialisés et revêtus maximisent les performances et la durée de vie. | Les creusets haute performance ont un coût initial plus élevé. |

Prêt à trouver le creuset parfait pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance. Nos experts comprennent que le bon creuset est essentiel pour obtenir des résultats purs et fiables dans des processus comme la fusion des métaux, la calcination et la croissance cristalline. Nous pouvons vous aider à choisir parmi une gamme de matériaux – y compris l'alumine de haute pureté, le graphite, le carbure de silicium, et plus encore – en fonction de vos besoins en matière de température, de résistance chimique et de budget.

Laissez-nous vous aider à optimiser vos processus à haute température. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le LATP ? Préserver la pureté et la conductivité lors du frittage

- Quels sont les avantages fonctionnels de l'utilisation de creusets en alumine de haute pureté ? Obtenir des données d'oxydation précises

- Pourquoi un creuset en alumine de haute pureté est-il préféré pour l'oxydation à haute température ? Assurez une intégrité des données inégalée

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon