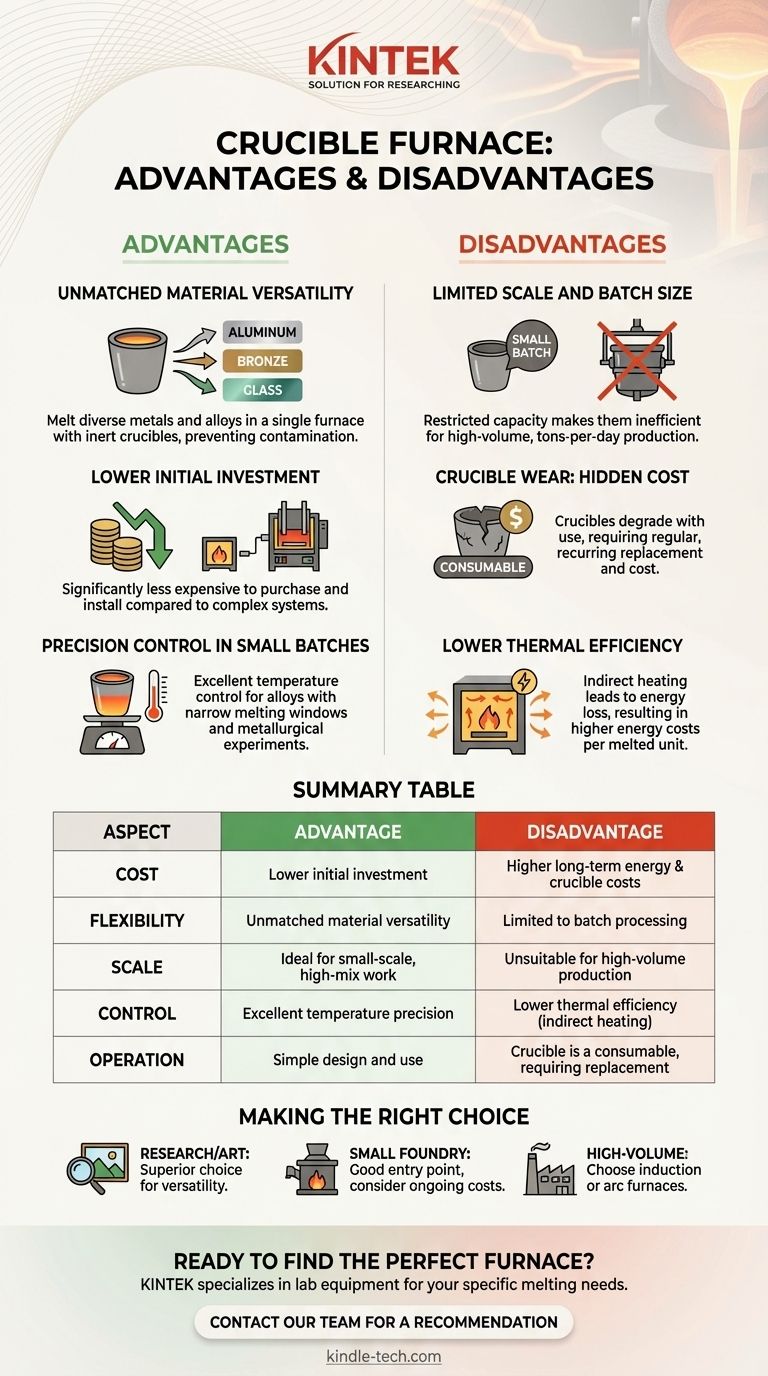

Les fours à creuset sont appréciés pour leur simplicité d'utilisation et leur flexibilité en matière de matériaux. Ils constituent un outil fondamental en métallurgie, offrant une méthode rentable pour faire fondre une large gamme de matériaux en petites quantités. Les principaux avantages comprennent leur coût initial plus faible et leur polyvalence, tandis que leurs principaux inconvénients concernent les tailles de lots limitées et le coût continu du remplacement des creusets eux-mêmes.

La décision d'utiliser un four à creuset est stratégique. Elle représente un compromis entre l'investissement initial et l'efficacité opérationnelle, ce qui en fait un choix idéal pour les applications à petit volume et à mélange élevé, mais moins adapté à la production à haut volume d'un seul matériau.

Les principaux avantages d'un four à creuset

La conception d'un four à creuset est simple : une chambre doublée de matériaux réfractaires chauffe un pot amovible, ou creuset, qui contient le matériau à faire fondre. Ce mécanisme simple est la source de ses principaux avantages.

Polyvalence des matériaux inégalée

Étant donné que le matériau en fusion est entièrement contenu dans le creuset inerte, le four lui-même n'entre pas en contact direct avec la charge. Cette séparation empêche la contamination et permet à un seul four de faire fondre une vaste gamme de métaux, d'alliages et même de verre différents simplement en changeant de creuset.

Ceci le rend parfait pour les environnements tels que les laboratoires de recherche, les fonderies d'art ou les bijoutiers sur mesure qui peuvent avoir besoin de faire fondre de l'aluminium un jour et du bronze le lendemain.

Investissement initial plus faible

Comparés à des systèmes plus complexes comme les fours à induction ou à arc, les fours à creuset sont nettement moins chers à l'achat et à l'installation. Leur technologie est éprouvée, leur construction est plus simple et leur encombrement réduit les exigences d'espace.

Cette faible barrière à l'entrée en fait un excellent point de départ pour les nouvelles entreprises, les petites fonderies ou les établissements d'enseignement.

Contrôle de précision pour les petits lots

Les fours à creuset, qu'ils soient alimentés au gaz ou à l'électricité, offrent un excellent contrôle de la température. Cette précision est essentielle lors du travail avec des alliages ayant des fenêtres de fusion étroites ou lors de la réalisation d'expériences métallurgiques où des températures exactes sont primordiales.

La capacité de gérer une petite fusion contenue permet un niveau de contrôle pratique difficile à atteindre dans les fours de plus grande taille, à l'échelle industrielle.

Comprendre les compromis et les limites

La simplicité même qui rend les fours à creuset si accessibles crée également des limitations inhérentes. Comprendre ces compromis est essentiel pour faire un investissement éclairé.

Le défi de l'échelle et de la taille des lots

L'inconvénient le plus important est la capacité limitée. Les fours à creuset sont, par conception, des outils de traitement par lots. Leur taille est limitée par les dimensions physiques du creuset, ce qui les rend inefficaces pour les applications nécessitant un rendement élevé.

Pour les séries de production industrielles mesurées en tonnes, un four à creuset n'est tout simplement pas une solution pratique ou rentable.

Usure du creuset : le coût opérationnel caché

Le creuset est un composant consommable. Il subit un choc thermique extrême et une attaque chimique du métal en fusion à chaque cycle. Les creusets en graphite, en carbure de silicium ou en argile-graphite se dégraderont, se fissureront ou tomberont inévitablement en panne avec le temps.

Cela signifie que les creusets doivent être remplacés régulièrement, ce qui crée une dépense opérationnelle récurrente qui doit être prise en compte dans le coût total de possession. Un creuset défectueux peut également constituer un risque de sécurité important.

Efficacité thermique plus faible

Le chauffage dans un four à creuset est indirect. La source d'énergie (brûleurs ou éléments électriques) chauffe la chambre du four, qui rayonne ensuite la chaleur vers le creuset, qui à son tour transfère cette chaleur au métal. Chaque étape de ce processus entraîne une perte d'énergie.

Cela rend les fours à creuset moins économes en énergie que les méthodes de chauffage direct comme les fours à induction, où le champ électromagnétique chauffe le métal lui-même. Avec le temps, cela se traduit par des coûts énergétiques plus élevés par kilogramme de métal fondu.

Faire le bon choix pour votre application

Choisir la bonne technologie de four nécessite une compréhension claire de vos objectifs principaux, du volume de production à la flexibilité des matériaux.

- Si votre objectif principal est la recherche, le prototypage ou l'art : La polyvalence inégalée, le contrôle de précision et le faible coût initial d'un four à creuset en font le choix supérieur.

- Si votre objectif principal est de démarrer une petite fonderie : Un four à creuset est un excellent point d'entrée, mais vous devez élaborer un modèle économique qui tienne compte des coûts récurrents de remplacement des creusets et de la consommation d'énergie plus élevée.

- Si votre objectif principal est la production industrielle à haut volume : Un four à induction ou à arc fournira la vitesse, l'efficacité et le coût opérationnel par unité plus faible nécessaires pour être compétitif à grande échelle.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance la bonne technologie de fusion pour vos besoins opérationnels et votre budget spécifiques.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Coût | Investissement initial plus faible | Coûts énergétiques et de creuset à long terme plus élevés |

| Flexibilité | Polyvalence des matériaux inégalée | Limité au traitement par lots |

| Échelle | Idéal pour le travail à petit volume et à mélange élevé | Inadapté à la production à haut volume |

| Contrôle | Excellente précision de la température | Efficacité thermique plus faible (chauffage indirect) |

| Fonctionnement | Conception et utilisation simples | Le creuset est un consommable nécessitant un remplacement |

Prêt à trouver le four parfait pour votre laboratoire ou votre fonderie ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire adapté à vos besoins spécifiques de fusion et de traitement des matériaux. Que vous soyez dans la recherche, la bijouterie ou que vous démarriez une petite fonderie, nos experts peuvent vous aider à sélectionner le four à creuset idéal pour équilibrer le coût, la polyvalence et la performance.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus