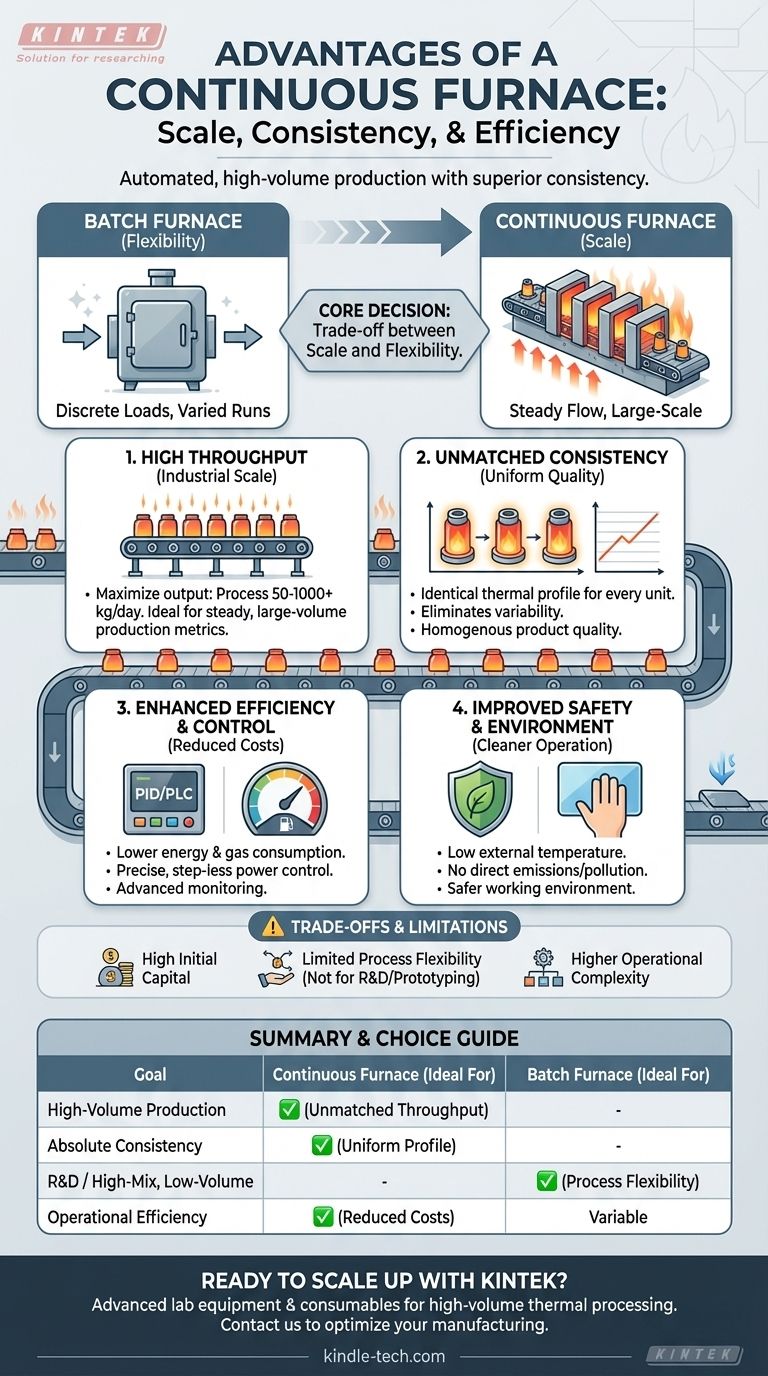

En bref, les principaux avantages d'un four continu sont une cohérence de processus supérieure, un débit élevé et une plus grande efficacité opérationnelle. Contrairement aux fours discontinus qui traitent les matériaux par lots discrets, les fours continus déplacent les matériaux à travers différentes zones de température sur un système de convoyeur, permettant un flux de production stable et automatisé, idéal pour la fabrication à grande échelle.

La décision fondamentale entre un four continu et un four discontinu est un compromis entre l'échelle et la flexibilité. Les fours continus excellent dans la production de grands volumes d'un seul produit avec une cohérence exceptionnelle, tandis que les fours discontinus sont mieux adaptés aux séries de production plus petites et plus variées.

Décryptage des principaux avantages du traitement continu

Les fours continus sont conçus dès le départ pour une production automatisée et à grand volume. Leurs avantages découlent directement de ce principe de conception fondamental qui consiste à déplacer le produit à travers le processus, plutôt que d'amener le processus à un produit statique.

Débit élevé pour l'échelle industrielle

Un four continu est un cheval de bataille industriel. Sa conception est entièrement axée sur la maximisation de la production, certains systèmes étant capables de traiter de 50 à plus de 1 000 kg de matériau par jour.

Cela en fait le choix par défaut pour les applications où le volume de production est une métrique commerciale critique et où un flux constant de produits finis est requis.

Cohérence de produit inégalée

En déplaçant chaque pièce à travers un profil thermique identique, les fours continus éliminent la variabilité de processus courante dans les systèmes discontinus. Cela garantit que chaque unité reçoit exactement le même traitement.

Ceci est souvent réalisé par des méthodes telles qu'un tube rotatif, qui fait constamment culbuter le matériau pour exposer uniformément toute sa surface. Le résultat est un produit plus homogène avec un degré de contrôle qualité plus élevé.

Efficacité et contrôle des processus améliorés

Les systèmes continus sont très efficaces. Le mouvement continu améliore la diffusion des gaz pendant les traitements sous atmosphère, ce qui peut réduire considérablement la consommation de gaz par rapport aux processus statiques.

De plus, ils sont généralement équipés de contrôles de processus de pointe, utilisant des contrôleurs PID et des PLC haut de gamme. Cela permet un contrôle de puissance sans paliers, une surveillance précise de la température et des interverrouillages de sécurité hautement intégrés, tout cela contribuant à une réduction de la consommation d'énergie et des coûts opérationnels.

Profil de sécurité et environnemental amélioré

Les fours continus modernes sont conçus pour être propres et sûrs. De nombreux modèles, en particulier ceux utilisant l'induction ou la technologie avancée des micro-ondes, ne produisent aucune pollution directe ni aucune émission.

Ils présentent également une faible température de surface externe, créant un environnement de travail plus sûr et plus confortable pour les opérateurs.

Comprendre les compromis : fours continus vs. fours discontinus

Bien que puissant, un four continu n'est pas l'outil adapté à toutes les tâches. Sa nature spécialisée s'accompagne de limitations spécifiques qu'il est essentiel de comprendre avant de faire un investissement.

Investissement initial en capital élevé

L'inconvénient principal est le coût. Les systèmes de transport complexes, les contrôles de zone sophistiqués et la taille même d'un four continu représentent une dépense en capital initiale beaucoup plus importante qu'un four discontinu plus simple.

Manque de flexibilité des processus

Un four continu est optimisé pour un processus et un produit spécifiques. Modifier le profil de température, le temps de séjour ou les dimensions du produit est souvent une entreprise majeure.

Cela le rend mal adapté à la recherche et développement, au prototypage ou à la fabrication à faible volume et à forte diversité où les paramètres de processus changent fréquemment.

Complexité opérationnelle plus élevée

L'automatisation qui offre un débit aussi élevé exige également un niveau de compétence technique plus élevé pour l'exploitation et la maintenance. Calibrer les vitesses des convoyeurs, gérer plusieurs zones de température et entretenir les systèmes de contrôle sont des tâches plus complexes que celles associées à un four discontinu de base.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production spécifiques. La réponse devient claire lorsque vous définissez votre objectif principal.

- Si votre objectif principal est une production standardisée à grand volume : Un four continu est le choix définitif pour son débit inégalé et ses capacités d'automatisation.

- Si votre objectif principal est une cohérence et une qualité absolues du produit à l'échelle : Le chauffage uniforme et le traitement contrôlé d'un four continu minimiseront la variabilité et fourniront un produit supérieur.

- Si votre objectif principal est la R&D, le prototypage ou la production de nombreux produits différents en petites séries : Un four discontinu offre la flexibilité de processus essentielle et l'investissement initial plus faible requis pour ce type de travail.

En fin de compte, comprendre ce compromis fondamental entre le volume de production et la flexibilité des processus est la clé pour choisir la bonne technologie de traitement thermique pour vos objectifs.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Débit élevé | Traite 50-1000+ kg/jour | Fabrication à grande échelle et standardisée |

| Cohérence du produit | Profil thermique uniforme pour chaque unité | Applications nécessitant une variation minimale de la qualité |

| Efficacité opérationnelle | Consommation d'énergie et de gaz réduite, contrôle de processus avancé | Réduction des coûts opérationnels à long terme |

| Sécurité & Environnement | Basse température externe, pas d'émissions directes | Environnements de travail plus propres et plus sûrs |

Prêt à augmenter votre production avec une cohérence et une efficacité supérieures ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des fours continus conçus pour le traitement thermique industriel à grand volume. Nos solutions offrent le débit inégalé et le contrôle précis dont votre laboratoire ou votre ligne de production a besoin pour maintenir un avantage concurrentiel.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four continu peut optimiser votre processus de fabrication et faire progresser votre entreprise.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau