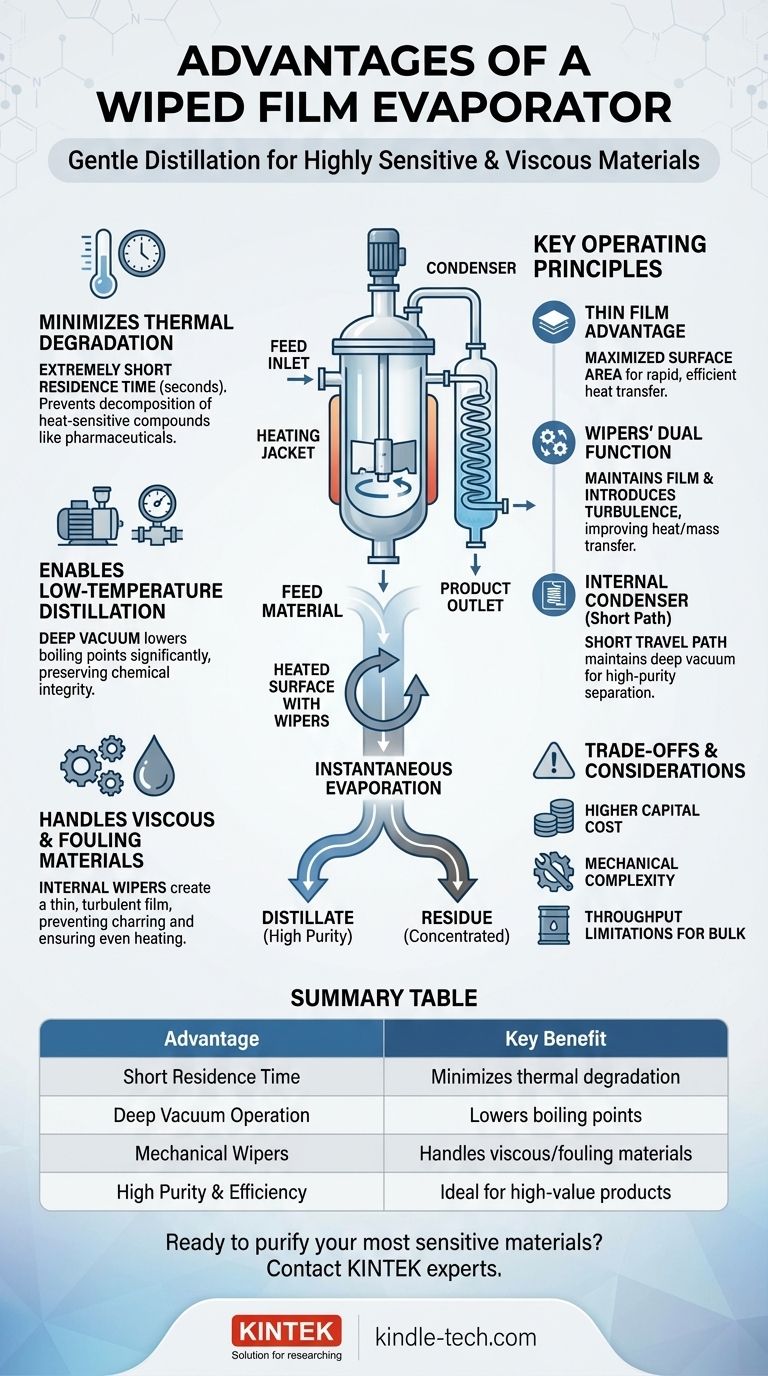

Le principal avantage d'un évaporateur à film raclé est sa capacité à distiller en douceur des matériaux très sensibles qui seraient détruits par les méthodes traditionnelles. En combinant un vide poussé, un temps de séjour court et l'agitation mécanique d'un film mince, il permet la purification de composés thermosensibles, visqueux et à point d'ébullition élevé avec une efficacité exceptionnelle et une dégradation thermique minimale.

À la base, un évaporateur à film raclé résout le problème de la décomposition thermique. Il sépare les molécules en fonction de leur volatilité à des températures bien inférieures à leurs points d'ébullition normaux, ce qui en fait l'outil idéal pour purifier des matériaux précieux qui ne peuvent tolérer une exposition prolongée à la chaleur.

Comment l'évaporation à film raclé résout un problème fondamental

La distillation traditionnelle exige qu'un matériau soit chauffé longtemps, ce qui peut endommager ou détruire des molécules complexes. L'évaporation à film raclé, également connue sous le nom de distillation à film mince, est conçue spécifiquement pour surmonter ce défi.

Minimiser la dégradation thermique

L'avantage le plus critique est un temps de séjour extrêmement court. Le matériau est exposé à la surface chauffée pendant quelques secondes seulement.

Cette brève exposition est insuffisante pour que la plupart des composés thermosensibles, comme ceux que l'on trouve dans les produits pharmaceutiques ou les huiles spéciales, se décomposent.

Permettre la distillation à basse température

Les systèmes à film raclé fonctionnent sous un vide poussé. L'abaissement de la pression réduit considérablement le point d'ébullition d'une substance.

Cela permet l'évaporation de grosses molécules à des températures considérablement réduites, parfois des centaines de degrés en dessous de leur point d'ébullition atmosphérique, préservant ainsi leur intégrité chimique.

Traitement des matériaux visqueux et encrassants

Les racleurs internes sont un avantage mécanique clé. Ils étalent continuellement le matériau d'alimentation en un film mince et turbulent contre la paroi chauffée.

Cette action assure un chauffage uniforme et empêche l'encrassement ou la carbonisation, un problème courant lors de la distillation de substances épaisses, visqueuses ou pâteuses dans des systèmes statiques. Les racleurs maintiennent le matériau en mouvement et la surface de transfert de chaleur propre.

Principes de fonctionnement clés expliqués

Les avantages uniques d'un système à film raclé découlent directement de sa conception sophistiquée, où chaque composant sert un objectif spécifique pour permettre une séparation douce.

Le rôle du film mince

En étalant le matériau en une fine couche, le système augmente considérablement le rapport surface/volume.

Cette surface maximisée permet un transfert de chaleur incroyablement rapide et efficace, ce qui conduit à son tour à une évaporation instantanée des composés cibles.

La double fonction des racleurs

Les racleurs effectuent deux tâches simultanément. Premièrement, ils créent et maintiennent le film mince.

Deuxièmement, ils introduisent de la turbulence dans le film, ce qui renouvelle constamment la couche superficielle et améliore considérablement l'efficacité du transfert de chaleur et de masse, éloignant les molécules volatiles du liquide.

Le condenseur interne

Dans une configuration spécifique connue sous le nom de distillation à court trajet, le condenseur est placé à l'intérieur du corps de l'évaporateur, à quelques centimètres de la paroi chauffée.

Ce court trajet empêche les molécules évaporées d'entrer en collision les unes avec les autres et de se recondenser avant d'atteindre la surface de collecte, ce qui est essentiel pour maintenir un vide poussé et obtenir une séparation de haute pureté en un seul passage.

Comprendre les compromis

Bien que puissante, la technologie à film raclé n'est pas universellement applicable. Sa nature spécialisée s'accompagne de considérations spécifiques qui la rendent inadaptée à certaines applications.

Coût d'investissement plus élevé

Ces systèmes sont mécaniquement complexes, impliquant des pièces rotatives conçues avec précision, des systèmes de vide et des joints robustes.

Par conséquent, l'investissement initial pour un évaporateur à film raclé est significativement plus élevé que pour des configurations de distillation discontinue plus simples comme un évaporateur rotatif ou un simple ballon de distillation.

Complexité mécanique et maintenance

La présence de pièces mobiles – le panier du racleur, le moteur et les joints de vide – introduit des points de défaillance potentiels.

Ces composants nécessitent un entretien régulier et un remplacement éventuel, ce qui augmente le coût opérationnel à long terme et la complexité par rapport aux appareils de distillation statiques.

Limitations de débit pour les produits chimiques en vrac

Bien que très efficaces pour les produits de grande valeur, les systèmes à film raclé ne sont généralement pas conçus pour le débit massif requis dans la production de produits chimiques de base en vrac.

Pour séparer des millions de gallons de solvants simples, d'autres technologies comme les colonnes de distillation à film tombant ou fractionnée sont souvent plus économiques à grande échelle.

Quand choisir un évaporateur à film raclé

Le choix de cette technologie dépend entièrement de la nature de votre matériau et de votre objectif final. C'est un outil de précision pour les séparations difficiles.

- Si votre objectif principal est de préserver les composés thermosensibles : Un système à film raclé est le choix supérieur en raison de sa combinaison d'un fonctionnement à basse température et d'un temps d'exposition à la chaleur minimal.

- Si votre objectif principal est de traiter des matériaux visqueux ou encrassants : L'action mécanique des racleurs en fait l'une des seules méthodes viables pour une distillation continue sans colmatage ni dégradation.

- Si votre objectif principal est d'atteindre la plus haute pureté d'une huile à point d'ébullition élevé en un seul passage : La conception à court trajet fonctionnant sous vide poussé offre une efficacité de séparation inégalée pour ces applications.

En fin de compte, l'évaporation à film raclé permet de purifier des matériaux qui étaient auparavant considérés comme non distillables.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Temps de séjour court | Minimise la dégradation thermique des matériaux sensibles. |

| Fonctionnement sous vide poussé | Abaisse les points d'ébullition, permettant une distillation à basse température. |

| Racleurs mécaniques | Traite les matériaux visqueux, empêche l'encrassement et assure un chauffage uniforme. |

| Haute pureté et efficacité | Idéal pour les produits de grande valeur comme les produits pharmaceutiques et les huiles spéciales. |

Prêt à purifier vos matériaux les plus sensibles ?

Si vous travaillez avec des composés thermosensibles, des huiles visqueuses ou des substances à point d'ébullition élevé, un évaporateur à film raclé KINTEK peut vous offrir la séparation douce et efficace dont vous avez besoin. Notre équipement de laboratoire est conçu pour relever vos défis de purification les plus difficiles tout en préservant l'intégrité du produit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos évaporateurs à film raclé peuvent améliorer les capacités de votre laboratoire et protéger vos produits précieux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset d'évaporation pour matière organique

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température