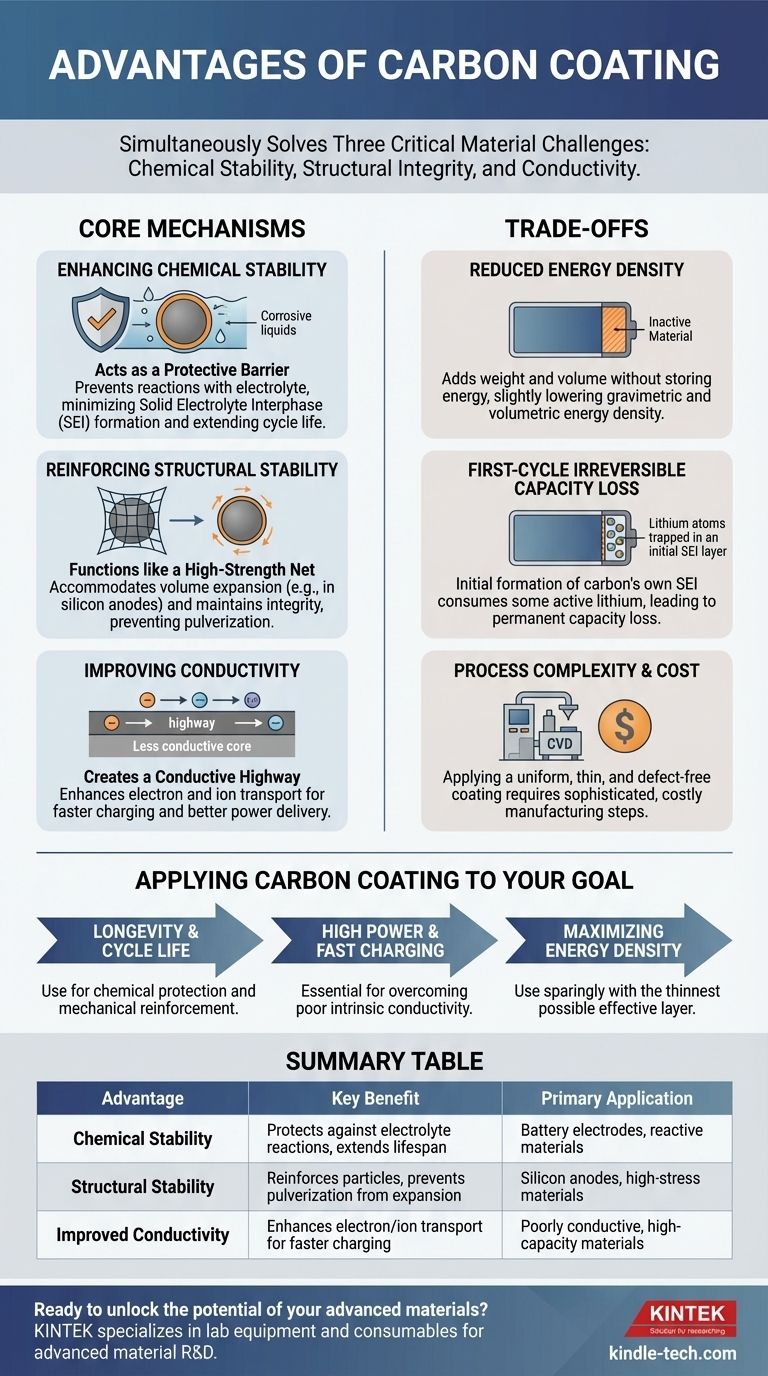

Fondamentalement, les avantages du revêtement de carbone résident dans sa capacité à résoudre simultanément trois défis matériels critiques. Il améliore la stabilité chimique en agissant comme une barrière protectrice, renforce l'intégrité structurelle pour prévenir la dégradation physique, et améliore la conductivité électrique et ionique du matériau sous-jacent.

Le revêtement de carbone est rarement une simple couche protectrice. C'est une interface multifonctionnelle conçue pour améliorer considérablement les performances et la durée de vie d'un matériau de base, en particulier dans des applications exigeantes comme les électrodes de batterie.

Les mécanismes fondamentaux du revêtement de carbone

Pour comprendre ses avantages, il faut d'abord comprendre les problèmes qu'il résout au niveau microscopique. Les avantages d'un revêtement de carbone ne sont pas isolés ; ce sont des résultats interconnectés de quelques mécanismes physiques et chimiques clés.

Amélioration de la stabilité chimique

De nombreux matériaux de haute performance, en particulier dans le stockage d'énergie, sont chimiquement réactifs avec leur environnement. Un revêtement de carbone fournit un bouclier protecteur crucial.

Dans les batteries lithium-ion, par exemple, les matériaux d'électrode peuvent réagir avec l'électrolyte liquide. Cette réaction indésirable forme une couche résistive appelée Interface Électrolyte Solide (SEI), qui consomme du lithium actif et nuit aux performances au fil du temps.

Un revêtement de carbone bien conçu agit comme une barrière physique et chimique. Il empêche le contact direct entre le matériau actif et l'électrolyte, minimisant ces réactions parasites et prolongeant considérablement la durée de vie et la stabilité de la batterie.

Renforcement de la stabilité structurelle

La défaillance mécanique est une limitation courante pour de nombreux matériaux avancés. Pendant le fonctionnement, certains matériaux subissent des changements physiques importants.

Considérons le silicium, un matériau d'anode prometteur pour les batteries. Il subit une expansion volumique massive (jusqu'à 300 %) lorsqu'il absorbe des ions lithium pendant la charge, et se contracte lors de la décharge. Cette contrainte répétée peut provoquer la pulvérisation du matériau et la perte de contact électrique.

Un revêtement de carbone conforme fonctionne comme un filet flexible et très résistant. Il maintient physiquement les particules ensemble, s'adapte aux changements de volume et maintient l'intégrité structurelle de l'électrode, prévenant ainsi une défaillance catastrophique sur des centaines de cycles.

Amélioration de la conductivité électrique et ionique

De nombreux matériaux dotés d'une excellente capacité de stockage ou d'autres propriétés souhaitables sont malheureusement de mauvais conducteurs d'électrons et d'ions. Cette résistance intrinsèque élevée limite leurs performances réelles, entraînant une charge lente et une faible puissance délivrée.

Le carbone, en particulier sous ses formes amorphe ou graphitique, est un excellent conducteur électrique. L'application d'une fine couche de carbone crée une voie conductrice pour les électrons afin qu'ils puissent voyager à travers la surface des particules non conductrices.

De plus, ce revêtement peut créer une interface plus favorable pour le mouvement des ions (comme le Li+) à l'intérieur et à l'extérieur du matériau actif. En améliorant à la fois la conductivité électronique et ionique, le revêtement de carbone se traduit directement par une capacité de débit plus élevée (charge/décharge plus rapide) et une meilleure efficacité globale.

Comprendre les compromis

Bien que très efficace, le revêtement de carbone n'est pas une solution parfaite et implique des compromis techniques critiques. L'objectivité exige de reconnaître ses inconvénients potentiels.

Densité d'énergie réduite

Le carbone lui-même est généralement un matériau "inactif" dans ce contexte ; il ne stocke pas l'énergie de la même manière que le matériau de base. Par conséquent, l'ajout d'un revêtement de carbone augmente le poids et le volume globaux de l'électrode sans contribuer à sa fonction principale.

Cela signifie qu'il y a une légère pénalité en termes de densité d'énergie gravimétrique et volumétrique. L'objectif est toujours d'utiliser le revêtement le plus fin possible qui offre toujours les avantages mécaniques et chimiques nécessaires.

Perte de capacité irréversible au premier cycle

Lors du tout premier cycle de charge d'une batterie, le revêtement de carbone lui-même peut réagir avec l'électrolyte pour former sa propre couche SEI. Ce processus consomme une petite quantité de lithium actif, qui est alors définitivement perdue.

Ce phénomène, connu sous le nom de perte de capacité irréversible au premier cycle, réduit légèrement la capacité utilisable de la batterie dès le départ. Cette perte doit être prise en compte dans la conception globale de la cellule.

Complexité et coût du processus

L'application d'un revêtement de carbone uniforme, fin et de haute qualité est une étape de fabrication sophistiquée. Des techniques comme le dépôt chimique en phase vapeur (CVD) ou la carbonisation hydrothermale ajoutent de la complexité, du temps et des coûts au processus de production.

Obtenir un revêtement parfait sans défauts ni incohérences à grande échelle reste un défi d'ingénierie important.

Appliquer le revêtement de carbone à votre objectif

Votre décision d'utiliser un revêtement de carbone doit être motivée par le problème principal que vous essayez de résoudre.

- Si votre objectif principal est la longévité et la durée de vie : Le revêtement de carbone est votre outil le plus efficace pour prévenir la dégradation chimique et s'adapter aux contraintes mécaniques comme l'expansion volumique.

- Si votre objectif principal est une puissance élevée et une charge rapide : Le revêtement de carbone est essentiel pour surmonter la faible conductivité intrinsèque de nombreux matériaux à haute capacité.

- Si votre objectif principal est de maximiser la densité d'énergie : Vous devez utiliser le revêtement de carbone avec parcimonie, en optimisant pour la couche la plus fine possible qui atteint la stabilité et la conductivité minimales requises.

En fin de compte, le revêtement de carbone est une technique fondamentale pour libérer le véritable potentiel de matériaux avancés autrement limités.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Application principale |

|---|---|---|

| Stabilité chimique | Protège contre les réactions électrolytiques, prolonge la durée de vie | Électrodes de batterie, matériaux réactifs |

| Stabilité structurelle | Renforce les particules, empêche la pulvérisation due à l'expansion | Anodes en silicium, matériaux soumis à de fortes contraintes |

| Conductivité améliorée | Améliore le transport des électrons/ions pour une charge plus rapide | Matériaux peu conducteurs et à haute capacité |

Prêt à libérer le potentiel de vos matériaux avancés ?

Le revêtement de carbone est une technique fondamentale pour améliorer les performances et la longévité, mais son succès dépend d'une application précise. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la R&D de matériaux avancés, y compris des solutions pour le développement et le test de revêtements de carbone.

Que vous optimisiez des électrodes de batterie ou amélioriez la stabilité des matériaux, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la fonction d'un appareil de chauffage à agitation magnétique dans la synthèse de nanoparticules d'argent ? Contrôle de précision pour les collecteurs de batterie

- Quelle est la méthode de synthèse du graphène ? Approches de haut en bas (Top-Down) contre approches de bas en haut (Bottom-Up) pour votre application

- Qu'est-ce que le revêtement carboné ? Améliorer les performances des batteries avec un bouclier conducteur

- Quelle est la procédure d'entretien mensuel pour le feutre de carbone utilisé dans les batteries à flux ? Restaurer la puissance et l'efficacité

- Quels paramètres sont analysés à l'aide d'un poste de travail électrochimique pour la stabilité du LATP ? Optimisez vos recherches sur les interfaces

- Pourquoi l'agitation sous vide est-elle nécessaire lors de la préparation de la boue cathodique NCM811 ? Clé pour des électrodes haute performance

- Quels sont les avantages d'un substrat d'anode en treillis d'aluminium 3D ? Améliorer la stabilité et la densité d'énergie des batteries à état solide

- Quel est le but de l'utilisation d'une étuve de laboratoire de précision pour les tests de batteries à état solide ? Assurer la stabilité à haute température