À la base, le dépôt physique en phase vapeur (PVD) est apprécié pour sa capacité à produire des films minces et des revêtements exceptionnellement purs, denses et performants. Le processus se déroulant sous vide poussé, il transfère physiquement le matériau de revêtement d'une source à une cible avec une contamination minimale, ce qui donne des couches solides et durables avec un contrôle précis de leurs caractéristiques.

L'avantage principal du PVD n'est pas seulement la qualité du revêtement, mais la méthode de sa création. En utilisant un processus physique (comme la pulvérisation cathodique ou l'évaporation) plutôt que chimique, le PVD excelle dans la création de revêtements extrêmement purs et à haute densité sur des surfaces en ligne de visée, ce qui constitue une distinction fondamentale par rapport à son alternative courante, le dépôt chimique en phase vapeur (CVD).

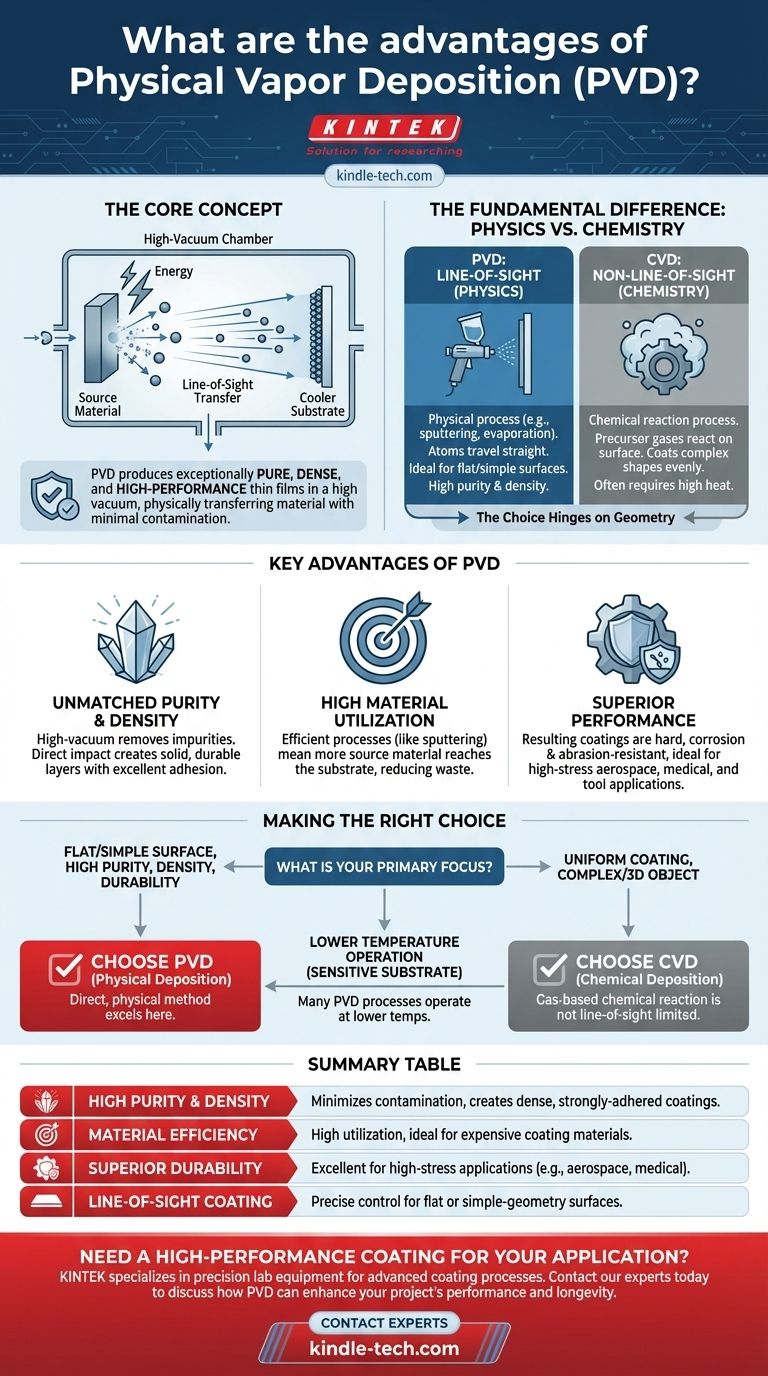

La différence fondamentale : Physique contre Chimie

Pour comprendre les avantages du PVD, il faut d'abord saisir en quoi il diffère du CVD. Le choix entre les deux repose sur cette distinction fondamentale.

Comment fonctionne le PVD : un processus en ligne de visée

Le PVD utilise des moyens mécaniques ou thermodynamiques pour créer un revêtement. Dans une chambre à vide poussé, une source de matériau solide est bombardée d'énergie, provoquant l'échappement d'atomes ou de molécules de sa surface.

Ces particules voyagent en ligne droite à travers le vide et se déposent sur le substrat refroidi, construisant un film mince couche par couche. Il s'agit d'un processus en ligne de visée, similaire à la peinture au pistolet.

Comment fonctionne le CVD : un processus de réaction chimique

Le dépôt chimique en phase vapeur repose sur la chimie, et non sur la physique. Des gaz précurseurs sont introduits dans une chambre où ils réagissent à la surface du substrat.

Cette réaction chimique forme le matériau solide souhaité directement sur le composant. Étant donné que les gaz peuvent circuler autour d'un objet, le CVD est un processus hors ligne de visée, capable de revêtir uniformément des formes complexes.

Principaux avantages du dépôt physique en phase vapeur (PVD)

La nature physique et en ligne de visée du PVD lui confère un ensemble unique d'avantages pour des applications spécifiques.

Pureté et densité inégalées

L'environnement de vide poussé est essentiel. Il élimine les molécules de gaz indésirables qui pourraient autrement être incorporées dans le film sous forme d'impuretés.

Il en résulte des revêtements d'une pureté extrêmement élevée. L'impact direct des particules énergétiques tend également à créer des couches très denses et solides avec une excellente adhérence et durabilité.

Utilisation élevée des matériaux

Les processus PVD, tels que la pulvérisation cathodique, peuvent être très efficaces. Ils offrent un taux d'utilisation de l'échantillon élevé, ce qui signifie qu'une plus grande partie du matériau source se retrouve sur le substrat et moins est gaspillée. C'est un facteur important pour les matériaux de revêtement coûteux ou spécialisés.

Performances supérieures dans les environnements exigeants

Les revêtements denses et purs qui en résultent sont souvent très durs, résistants à la corrosion et à l'abrasion. Cela fait du PVD un choix idéal pour les applications à fortes contraintes telles que les composants aérospatiaux, les implants médicaux et les outils de coupe.

Comprendre les compromis : PVD contre CVD

Aucun processus n'est parfait. Les avantages du PVD s'accompagnent de limitations inhérentes qui font du CVD un meilleur choix dans d'autres scénarios.

La limitation de la ligne de visée

La plus grande force du PVD est aussi sa principale faiblesse. Étant donné que les particules voyagent en ligne droite, il est très difficile de revêtir uniformément l'intérieur des tubes, les géométries complexes ou le dos d'un objet. Le CVD excelle dans ce domaine.

Complexité et coût du processus

Atteindre et maintenir le vide poussé requis pour le PVD est coûteux et prend du temps. L'équipement est complexe, ce qui peut entraîner un investissement initial et des coûts d'exploitation plus élevés par rapport à certains systèmes CVD.

Polyvalence en chimie

Bien que le PVD puisse déposer une vaste gamme de métaux, d'alliages et de céramiques, la dépendance du CVD aux réactions chimiques lui confère un autre type de polyvalence. Il est souvent mieux adapté pour créer des films composés spécifiques ou pour revêtir un éventail plus large de matériaux de substrat, y compris le verre et la céramique.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt nécessite d'aligner les capacités du processus sur votre objectif principal.

- Si votre objectif principal est de revêtir une surface plane ou simple avec un film très pur, dense et durable : Le PVD est souvent le choix supérieur en raison de sa méthode de dépôt physique direct.

- Si votre objectif principal est de revêtir uniformément un objet tridimensionnel complexe : Le CVD est la meilleure option car sa réaction chimique à base de gaz n'est pas limitée par la ligne de visée.

- Si votre objectif principal est de fonctionner à des températures plus basses pour protéger un substrat sensible : De nombreux processus PVD fonctionnent à des températures plus basses que le CVD, qui nécessite souvent de la chaleur pour entraîner ses réactions chimiques.

En fin de compte, la géométrie de votre application et les propriétés des matériaux requises détermineront si un processus de dépôt physique ou chimique est la bonne solution.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute pureté et densité | Le processus sous vide poussé minimise la contamination, créant des revêtements denses et solidement adhérents. |

| Efficacité des matériaux | Taux d'utilisation élevé des matériaux, idéal pour les matériaux de revêtement coûteux. |

| Durabilité supérieure | Excellent pour les applications à fortes contraintes (par exemple, aérospatiale, implants médicaux, outils de coupe). |

| Revêtement en ligne de visée | Contrôle précis pour revêtir efficacement les surfaces planes ou de géométrie simple. |

Besoin d'un revêtement haute performance pour votre application ?

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les processus de revêtement avancés. Que vous développiez des implants médicaux, des composants aérospatiaux ou des outils de coupe, notre expertise peut vous aider à choisir la bonne solution PVD pour obtenir une pureté, une densité et une durabilité supérieures pour vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PVD peut améliorer les performances et la longévité de votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application