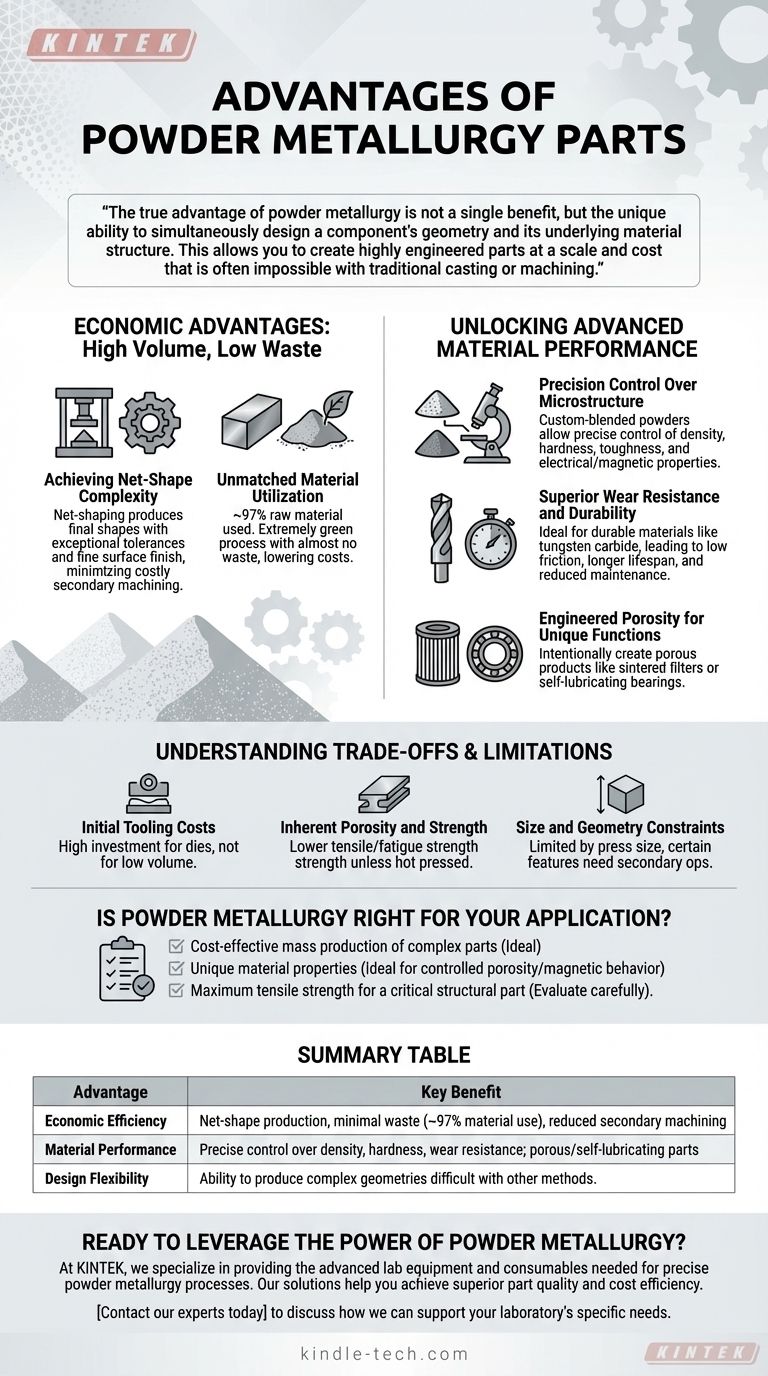

À la base, la métallurgie des poudres (MP) offre une combinaison puissante d'efficacité économique et d'ingénierie des matériaux qui est souvent inégalée par d'autres procédés de fabrication. Elle excelle dans la production de grandes quantités de pièces complexes, de forme finale, avec une grande précision et un gaspillage minimal, vous donnant un contrôle direct sur les propriétés physiques finales du composant.

Le véritable avantage de la métallurgie des poudres n'est pas un seul bénéfice, mais la capacité unique de concevoir simultanément la géométrie d'un composant et sa structure matérielle sous-jacente. Cela vous permet de créer des pièces hautement conçues à une échelle et à un coût souvent impossibles avec le moulage ou l'usinage traditionnels.

Les avantages économiques : grand volume, faible gaspillage

L'attrait principal de la métallurgie des poudres dans de nombreuses industries est sa capacité à produire des pièces avec des économies de coûts importantes, surtout à grande échelle. Ces économies proviennent de son efficacité et de sa conception de processus.

Atteindre la complexité de forme finale

Le processus de MP presse la poudre métallique dans une matrice qui forme la forme finale du composant. Ceci est connu sous le nom de mise en forme finale (net-shaping).

Étant donné que les pièces émergent du processus avec des tolérances exceptionnelles et un bel état de surface, le besoin d'usinage secondaire coûteux et long est considérablement réduit ou éliminé entièrement. C'est un avantage énorme pour les pièces complexes qui nécessiteraient autrement un fraisage ou un tournage intensif.

Utilisation des matériaux inégalée

La métallurgie des poudres est un processus de fabrication exceptionnellement « vert » et maigre.

Environ 97 % de la matière première utilisée fait partie du produit final. Contrairement aux méthodes soustractives comme l'usinage CNC où une partie importante d'un bloc de métal devient de la ferraille, la MP génère presque aucun déchet, réduisant directement les coûts des matières premières.

Libérer des performances matérielles avancées

Au-delà du coût, la métallurgie des poudres fournit une plateforme unique pour concevoir des caractéristiques matérielles spécifiques qui sont difficiles ou impossibles à obtenir avec d'autres méthodes.

Contrôle de précision sur la microstructure

Le processus commence par des poudres qui peuvent être mélangées sur mesure. Cela permet un contrôle précis des propriétés finales de la pièce, telles que la densité, la dureté, la ténacité, et même les caractéristiques électriques ou magnétiques.

En contrôlant le mélange, la pression de compactage et l'atmosphère de frittage, vous pouvez créer une structure matérielle homogène et uniforme optimisée pour un objectif de performance spécifique.

Résistance à l'usure et durabilité supérieures

La MP est idéale pour créer des pièces à partir de matériaux connus pour leur durabilité extrême et leur service à haute température, comme le carbure de tungstène.

Ces matériaux donnent des composants avec une résistance à l'usure exceptionnelle et un faible coefficient de friction. Cela conduit à une durée de vie opérationnelle plus longue et à des besoins de maintenance réduits pour les pièces utilisées dans des applications exigeantes comme les moteurs automobiles et les outils industriels.

Porosité conçue pour des fonctions uniques

Une capacité unique de la métallurgie des poudres est la possibilité de créer intentionnellement des produits poreux.

Cette porosité contrôlée permet la production de composants tels que des filtres frittés, qui laissent passer les gaz ou les liquides. Elle permet également la création de roulements autolubrifiants, où les pores sont imprégnés d'huile qui est libérée pendant le fonctionnement.

Comprendre les compromis et les limitations

Bien que puissante, la MP n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts d'outillage initiaux

Les matrices en acier trempé requises pour compacter la poudre métallique sont coûteuses à concevoir et à fabriquer. Cet investissement initial élevé signifie que la métallurgie des poudres n'est généralement pas rentable pour les faibles volumes de production. Ses avantages économiques se réalisent dans la fabrication à grand volume.

Porosité inhérente et résistance

À moins que des processus secondaires comme le pressage à chaud ne soient utilisés, les pièces MP contiennent généralement une petite quantité de porosité résiduelle. Cela peut entraîner une résistance à la traction et à la fatigue inférieure à celle d'une pièce entièrement dense fabriquée à partir de barres laminées ou d'une pièce forgée. Pour les applications structurelles hautement sollicitées, ce compromis doit être soigneusement évalué.

Contraintes de taille et de géométrie

Le processus est limité par la taille de la presse et les aspects pratiques de la conception de la matrice. Les très grandes pièces ne sont généralement pas réalisables. De plus, certaines caractéristiques géométriques comme les contre-dépouilles ou les filetages perpendiculaires à la direction de pressage ne peuvent pas être formées et doivent être ajoutées lors d'une opération secondaire.

La métallurgie des poudres convient-elle à votre application ?

Choisir le bon processus de fabrication dépend entièrement de votre objectif principal. Utilisez ces points comme guide.

- Si votre objectif principal est la production de masse économique de pièces complexes : La MP est un choix idéal, car sa capacité de mise en forme finale minimise le gaspillage de matériaux et le post-traitement coûteux.

- Si votre objectif principal est un composant avec des propriétés matérielles uniques (par exemple, porosité contrôlée ou comportement magnétique spécifique) : La MP offre un niveau de contrôle microstructural difficile à obtenir avec d'autres méthodes.

- Si votre objectif principal est une résistance à la traction maximale pour une pièce structurelle critique : Vous devez évaluer attentivement si une pièce MP répond à vos spécifications, ou si un composant entièrement dense forgé ou usiné est plus approprié.

En comprenant ce mélange d'efficacité économique et d'ingénierie des matériaux, vous pouvez tirer parti de la métallurgie des poudres pour résoudre des défis de fabrication complexes.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité économique | Production de forme finale, gaspillage minimal (utilisation de matériaux ~97 %), réduction de l'usinage secondaire |

| Performance des matériaux | Contrôle précis de la densité, de la dureté et de la résistance à l'usure ; création de pièces poreuses ou autolubrifiantes |

| Flexibilité de conception | Capacité à produire des géométries complexes difficiles à réaliser avec d'autres méthodes |

Prêt à tirer parti de la puissance de la métallurgie des poudres pour vos composants ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus précis de métallurgie des poudres. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, nos solutions vous aident à obtenir une qualité de pièce supérieure et une efficacité des coûts.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de métallurgie des poudres et vous aider à libérer tout le potentiel de cette méthode de fabrication innovante.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base