Les principaux avantages du pressage et du frittage sont la capacité de produire en série, de manière rentable, des pièces métalliques solides, dimensionnellement précises et complexes. Ce processus de métallurgie des poudres excelle dans la création de composants aux propriétés matérielles et aux géométries uniques, souvent difficiles ou impossibles à obtenir par usinage ou moulage traditionnels.

Le pressage et le frittage ne sont pas seulement une méthode de fabrication ; c'est un choix stratégique pour atteindre une combinaison unique de complexité géométrique, de performance matérielle et d'efficacité économique à grand volume que d'autres procédés ne peuvent pas facilement égaler.

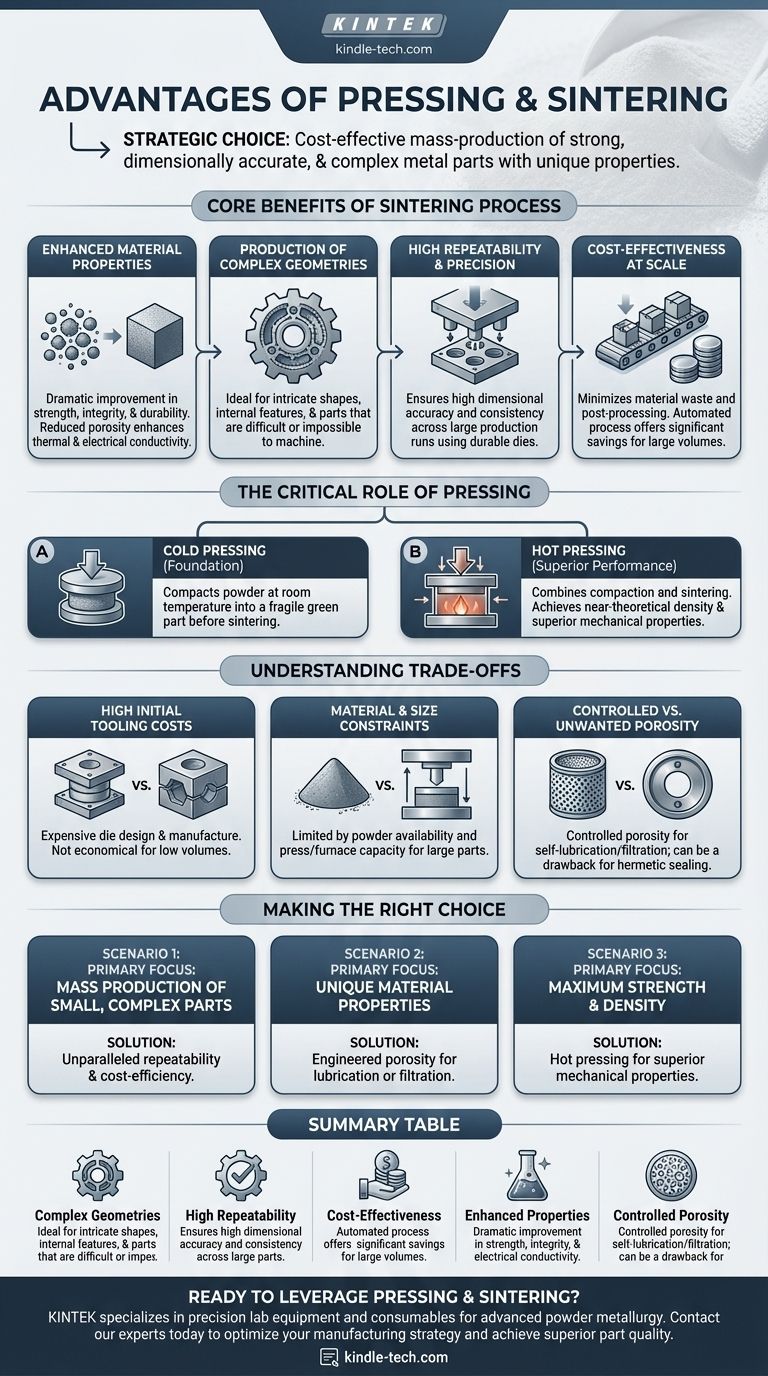

Avantages fondamentaux du processus de frittage

Le frittage est le cœur du processus, où la poudre compactée est chauffée en dessous de son point de fusion. Cette énergie thermique fusionne les particules, transformant fondamentalement la structure et les propriétés du matériau.

Propriétés matérielles améliorées

Le frittage améliore considérablement les caractéristiques physiques de la pièce finale. Le processus réduit l'espace vide, ou porosité, entre les particules de poudre initiales.

Cette densification conduit directement à une augmentation de la résistance, de l'intégrité et de la durabilité. De plus, elle améliore la conductivité thermique et électrique à mesure que les liaisons inter-particules deviennent plus robustes.

Production de géométries complexes

Le pressage de la poudre dans une matrice permet la création de formes complexes, y compris des cavités internes ou des caractéristiques non usinables.

Cette capacité en fait un choix idéal pour les pièces qui nécessiteraient autrement plusieurs composants ou des opérations d'usinage étendues et coûteuses.

Haute répétabilité et précision

L'utilisation de matrices durables et usinées avec précision pour l'étape de pressage garantit que chaque pièce produite est presque identique.

Ce processus offre une grande précision dimensionnelle et une répétabilité sur de vastes séries de production, ce qui est essentiel pour les composants utilisés dans des assemblages complexes.

Rentabilité à grande échelle

Bien que les coûts d'outillage initiaux puissent être importants, le processus est hautement automatisé et produit des pièces avec une forme nette qui nécessite peu ou pas de finition.

Cela minimise le gaspillage de matériaux et le post-traitement, ce qui en fait une méthode extrêmement rentable pour la production en grand volume.

Le rôle essentiel du pressage

L'étape de "pressage" donne à la pièce sa forme et sa densité initiales avant que le frittage ne puisse les fixer. La méthode spécifique de pressage a un impact significatif sur le résultat final.

Pressage à froid : La base

Dans la méthode la plus courante, la poudre est compactée à température ambiante dans une matrice pour former une "pièce verte". Cette pièce verte est fragile mais conserve suffisamment sa forme pour être transférée au four de frittage.

Pressage à chaud : Densité et performances supérieures

Le pressage à chaud combine les étapes de compactage et de frittage en une seule opération. La pression est appliquée à la poudre pendant qu'elle est à une température élevée.

Cette méthode nécessite beaucoup moins de pression que le pressage à froid et réduit le temps et la température de frittage requis. Le résultat est un composant avec une densité quasi-théorique, une structure à grain fin et des propriétés mécaniques supérieures.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les applications. Pour tirer parti efficacement du pressage et du frittage, vous devez comprendre ses limites.

Coûts d'outillage initiaux élevés

Les matrices en acier trempé ou en carbure nécessaires au pressage sont coûteuses à concevoir et à fabriquer. Cet investissement initial signifie que le processus n'est généralement pas économique pour la production en faible volume ou le prototypage.

Contraintes de matériaux et de taille

Le processus est mieux adapté aux matériaux disponibles sous forme de poudre. Bien que la gamme de poudres métalliques disponibles soit vaste, elle n'est pas infinie. De plus, il existe des limitations pratiques sur la taille et le poids des pièces qui peuvent être produites en raison du tonnage de la presse et de la capacité du four.

Porosité contrôlée vs. indésirable

Bien que le frittage réduise la porosité, il peut être difficile de l'éliminer entièrement avec les méthodes de pressage à froid standard. Pour les applications nécessitant une étanchéité hermétique absolue, cela peut être un inconvénient.

Cependant, cette même caractéristique est un avantage clé pour la création de paliers autolubrifiants (où les pores retiennent l'huile) ou de filtres. Le processus permet de contrôler la porosité pour une fonction spécifique.

Faire le bon choix pour votre objectif

Utilisez ce cadre pour déterminer si le pressage et le frittage correspondent aux besoins de votre projet.

- Si votre objectif principal est la production en série de petites pièces complexes : Ce processus offre une répétabilité et une rentabilité inégalées à grande échelle, ce qui en fait un choix supérieur à l'usinage.

- Si votre objectif principal est de créer des pièces aux propriétés matérielles uniques : Le frittage est idéal pour la fabrication de composants avec une porosité conçue pour l'autolubrification ou la filtration.

- Si votre objectif principal est d'atteindre une résistance et une densité maximales : Le pressage à chaud est une variante puissante qui produit des pièces avec des propriétés mécaniques pouvant rivaliser avec celles fabriquées à partir de matériaux corroyés.

Comprendre les avantages distincts de ce processus vous permet de prendre des décisions de fabrication plus intelligentes et plus efficaces.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Géométries complexes | Produit des formes complexes, non usinables et des caractéristiques internes. |

| Haute répétabilité | Assure la précision dimensionnelle et la cohérence sur de grandes séries de production. |

| Rentabilité | Minimise le gaspillage de matériaux et le post-traitement pour les commandes en grand volume. |

| Propriétés améliorées | Augmente la résistance, la durabilité et la conductivité thermique/électrique. |

| Porosité contrôlée | Permet la création de paliers autolubrifiants ou de filtres. |

Prêt à tirer parti du pressage et du frittage pour vos besoins en composants ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de fabrication avancés comme la métallurgie des poudres. Notre expertise peut vous aider à atteindre une qualité de pièce supérieure, des géométries complexes et des économies significatives dans la production en grand volume.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre stratégie de fabrication et donner vie à vos conceptions les plus audacieuses.

Guide Visuel

Produits associés

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Quel rôle joue une presse hydraulique chauffante de laboratoire dans les panneaux composites à base de balle de riz ? Atteindre la densité structurelle

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.

- Quelle est la fonction principale d'une presse hydraulique chauffante de laboratoire dans le CSP ? Révolutionner le frittage de céramiques à basse température

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour les nanocomposites ? Assurer une caractérisation précise des matériaux

- Pourquoi une presse hydraulique est-elle utilisée pour le traitement de pré-déformation ? Améliorer la dureté et la stabilité thermique du revêtement