En bref, le frittage est un processus de fabrication qui transforme des matériaux en poudre en une masse solide, offrant une résistance améliorée, une porosité réduite et des propriétés thermiques et électriques améliorées. Ceci est réalisé en chauffant la poudre compactée à une température inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles et la formation d'un produit final dense et de haute performance.

L'avantage principal du frittage n'est pas seulement de façonner une pièce, mais de concevoir fondamentalement la structure interne du matériau. Il offre un niveau de contrôle sur la densité, la pureté et la composition qui est souvent inaccessible avec les méthodes traditionnelles comme le moulage ou l'usinage.

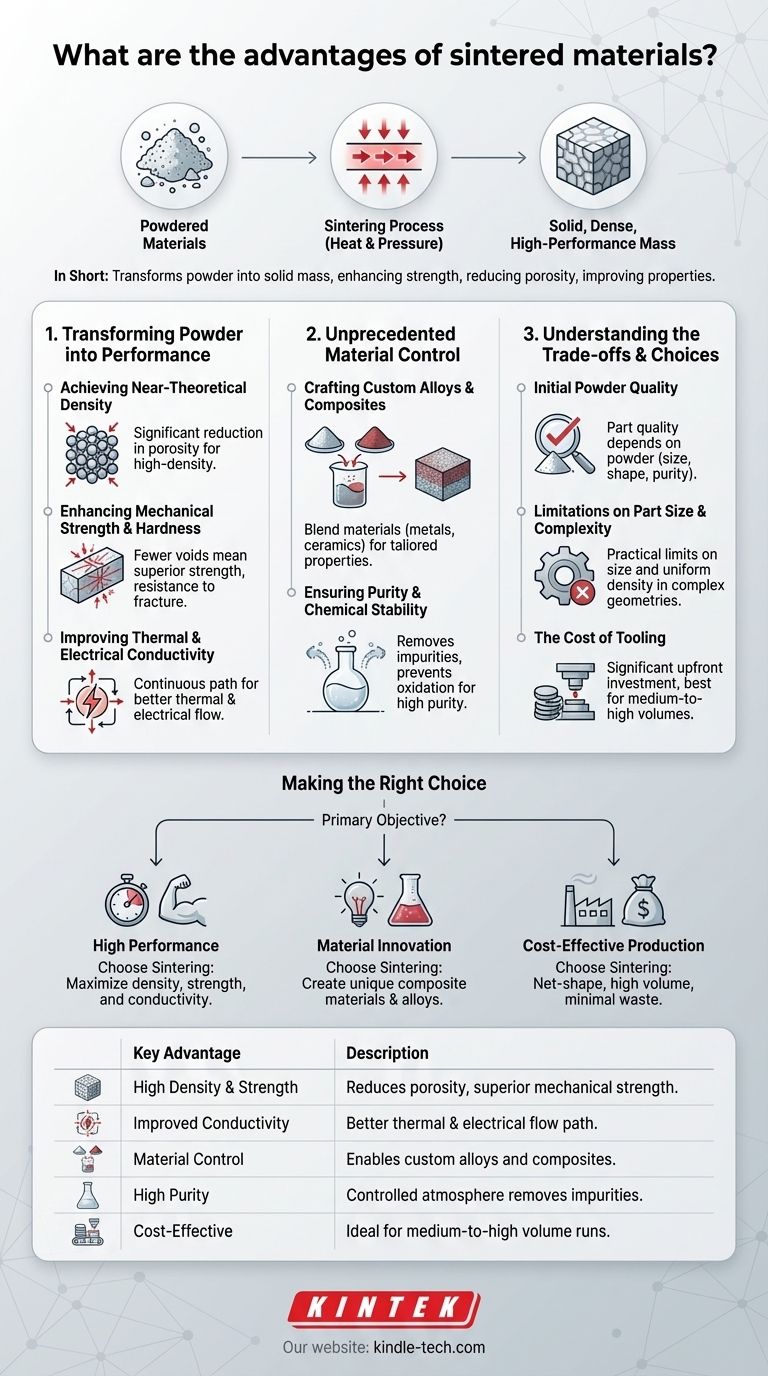

Comment le frittage transforme la poudre en performance

Le frittage est un processus thermique qui lie les particules entre elles, modifiant considérablement les caractéristiques du matériau. Cette transformation d'une poudre lâche en un composant solide et fonctionnel est la source de ses principaux avantages.

Atteindre une densité quasi-théorique

L'avantage le plus fondamental du frittage est la réduction significative de la porosité. Lorsque le matériau est chauffé, les atomes diffusent à travers les limites des particules, ce qui les lie et les rapproche.

Ce processus élimine systématiquement les espaces vides entre les grains de poudre, ce qui donne une pièce finale à haute densité. Cette densification est le principal moteur de nombreuses autres améliorations.

Amélioration de la résistance mécanique et de la dureté

Une conséquence directe d'une densité plus élevée est une résistance mécanique supérieure. Avec moins de vides ou de défauts internes pour initier des fissures, une pièce frittée est intrinsèquement plus robuste et résistante à la fracture.

La dureté et la résistance finales sont également fortement influencées par le mélange de poudre initial, ce qui permet un réglage précis des propriétés mécaniques du matériau pour s'adapter à une application spécifique.

Amélioration de la conductivité thermique et électrique

Les vides entre les particules dans une poudre non frittée agissent comme des isolants, empêchant le flux de chaleur et d'électricité. En fusionnant les particules et en éliminant ces lacunes, le frittage crée un chemin plus continu.

Cela se traduit par une conductivité thermique et électrique considérablement améliorée, un avantage essentiel pour les composants utilisés dans l'électronique, les dissipateurs thermiques et d'autres applications de gestion thermique.

L'avantage unique : un contrôle sans précédent des matériaux

Au-delà de la simple amélioration des propriétés existantes, le frittage ouvre la porte à la création de matériaux entièrement nouveaux et à l'atteinte de niveaux de pureté exceptionnels.

Création d'alliages et de composites personnalisés

Le frittage permet de mélanger des poudres de différents matériaux – tels que des métaux et des céramiques – qui ne pourraient pas être combinés par fusion en raison de points de fusion différents ou d'une immiscibilité.

Cette capacité unique permet la création de composites et d'alliages personnalisés avec des propriétés sur mesure, telles qu'une dureté élevée combinée à une auto-lubrification, ou une résistance élevée avec un taux de dilatation thermique spécifique.

Assurer la pureté et la stabilité chimique

Lorsqu'il est effectué dans une atmosphère contrôlée ou sous vide, le frittage peut éliminer activement les impuretés. Les matériaux volatils et les gaz piégés sont extraits pendant le processus de chauffage.

Ce processus empêche la formation d'oxydes indésirables et aboutit à un produit final d'une très grande pureté et stabilité chimique, ce qui est essentiel pour les applications médicales, aérospatiales et semi-conductrices.

Comprendre les compromis

Bien que puissant, le processus de frittage n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Le rôle de la qualité initiale de la poudre

La qualité de la pièce finale dépend entièrement de la qualité de la poudre initiale. La taille des particules, leur forme et leur pureté doivent être étroitement contrôlées, car elles ont un impact direct sur la densité finale, le retrait et les propriétés mécaniques.

Limitations sur la taille et la complexité des pièces

Il existe des limites pratiques à la taille des pièces pouvant être frittées, souvent dictées par la capacité des presses de compactage et des fours. Les géométries extrêmement complexes peuvent également présenter des défis pour obtenir une densité uniforme dans toute la pièce.

Le coût de l'outillage

La création des matrices et de l'outillage utilisés pour compacter la poudre peut représenter un investissement initial important. Pour cette raison, le frittage est généralement plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Faire le bon choix pour votre objectif

Pour décider si le frittage est le bon processus, tenez compte de l'objectif principal de votre projet.

- Si votre objectif principal est la haute performance : Le frittage vous permet d'atteindre une densité et une pureté quasi-théoriques, maximisant la résistance, la dureté et la conductivité.

- Si votre objectif principal est l'innovation matérielle : Le processus permet la création de matériaux composites uniques et d'alliages avancés impossibles avec d'autres méthodes.

- Si votre objectif principal est la production rentable de pièces complexes : Le frittage excelle dans la production de composants de forme nette ou quasi-nette en volume, minimisant le gaspillage de matière et l'usinage secondaire.

En fin de compte, le frittage offre un niveau de contrôle microstructural qui vous permet de concevoir le matériau lui-même, et pas seulement la pièce finale.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Haute densité et résistance | Réduit la porosité, ce qui améliore la résistance mécanique et la dureté. |

| Conductivité améliorée | Crée un chemin continu pour un meilleur flux thermique et électrique. |

| Contrôle des matériaux | Permet la création d'alliages et de composites personnalisés aux propriétés adaptées. |

| Haute pureté | Le frittage en atmosphère contrôlée élimine les impuretés pour la stabilité chimique. |

| Production rentable | Idéal pour les séries de volume moyen à élevé, minimisant le gaspillage de matière. |

Prêt à concevoir des matériaux haute performance pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables nécessaires au frittage et à d'autres processus thermiques. Que vous développiez de nouveaux composites ou que vous ayez besoin d'assurer la pureté des matériaux, nos solutions sont conçues pour répondre aux exigences précises de la recherche et du développement en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en science des matériaux.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Pourquoi devez-vous suivre la procédure de sécurité lors de l'utilisation d'outils hydrauliques ? Pour prévenir les défaillances catastrophiques et les blessures

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- Qu'est-ce que le frittage ? Un guide pour fusionner des poudres en pièces haute performance