Le dépôt par pulvérisation cathodique est une pierre angulaire de la technologie moderne des films minces car il offre un contrôle exceptionnel sur les propriétés physiques d'un film. Contrairement aux méthodes thermiques qui reposent sur la fusion, la pulvérisation cathodique utilise l'énergie cinétique pour éjecter des atomes du matériau source, ce qui se traduit par une adhérence supérieure, une densité de film plus élevée et la capacité de déposer une gamme pratiquement illimitée de matériaux, y compris des alliages complexes et des composés à haut point de fusion.

L'avantage fondamental de la pulvérisation cathodique découle d'un seul principe : c'est un processus physique, cinétique, et non thermique. Cette utilisation du bombardement ionique pour éjecter des atomes confère aux films pulvérisés une énergie plus élevée, ce qui se traduit directement par une meilleure adhérence, densité et pureté par rapport aux méthodes qui reposent sur une simple évaporation.

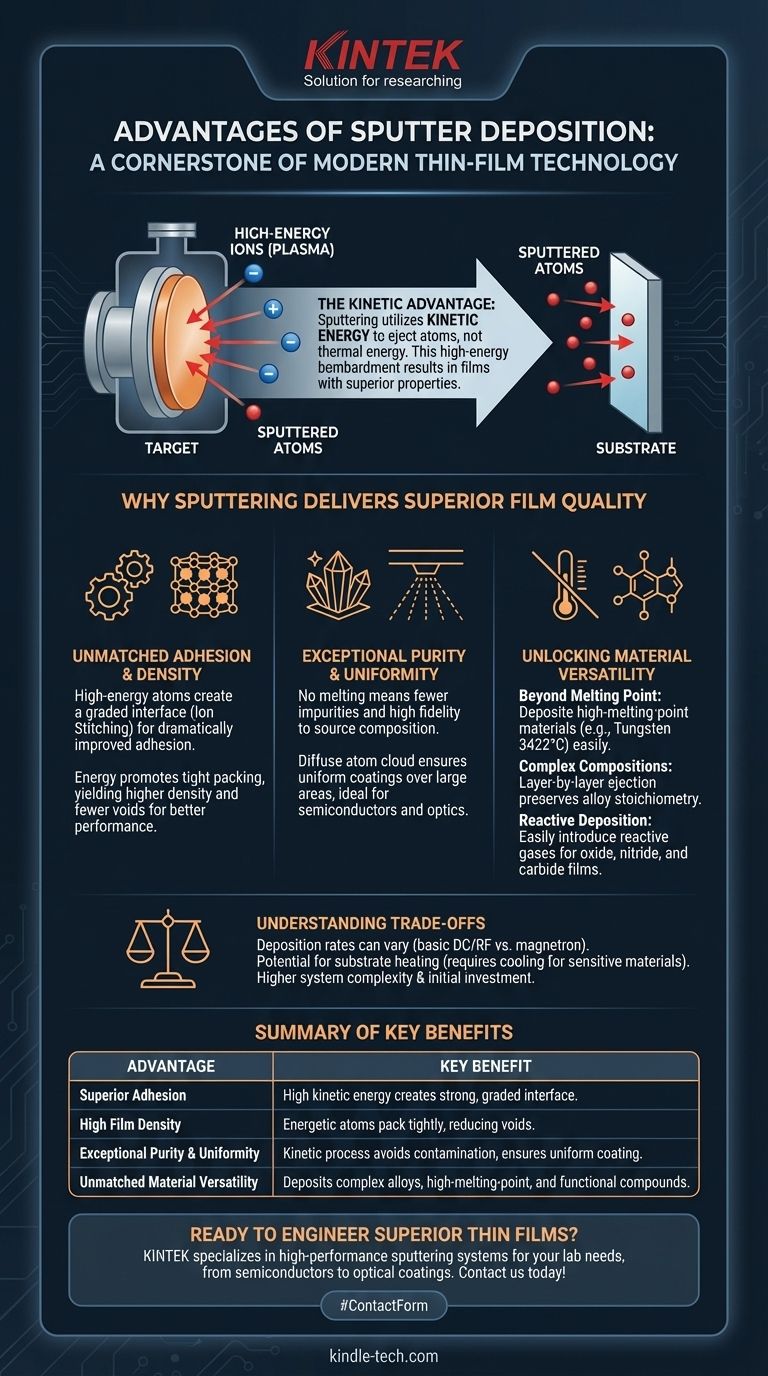

Pourquoi la pulvérisation cathodique offre une qualité de film supérieure

La qualité d'un film mince est définie par son adhérence au substrat, sa densité et son uniformité. La pulvérisation cathodique offre des avantages fondamentaux dans ces trois domaines.

Le rôle de l'énergie cinétique élevée

La pulvérisation cathodique fonctionne en bombardant un matériau source (la « cible ») avec des ions de haute énergie dans un plasma. Cette collision éjecte physiquement, ou « pulvérise », des atomes de la cible.

Ces atomes éjectés voyagent avec une énergie cinétique nettement plus élevée (typiquement 1 à 10 eV) que les atomes provenant d'une source d'évaporation thermique (<1 eV). Cette énergie est la clé de la performance de la pulvérisation cathodique.

Adhérence et densité inégalées

Lorsque les atomes pulvérisés à haute énergie atteignent le substrat, ils peuvent s'implanter physiquement dans les couches atomiques supérieures. Ce processus, connu sous le nom de « couture ionique » (ion stitching), crée une interface graduée et améliore considérablement l'adhérence du film.

Cette énergie favorise également la mobilité de surface, permettant aux atomes de s'installer dans des structures plus compactes et ordonnées. Il en résulte un film avec une densité plus élevée et moins de vides, conduisant à de meilleures propriétés de barrière et performances électriques.

Pureté et uniformité exceptionnelles

Étant donné que la pulvérisation cathodique ne nécessite pas de faire fondre le matériau source, elle introduit beaucoup moins d'impuretés. Le processus maintient la composition du matériau source avec une grande fidélité, ce qui le rend idéal pour déposer des alliages et des composés complexes.

La nature diffuse du nuage d'atomes pulvérisés et la possibilité de faire tourner le substrat assurent un revêtement très uniforme sur de grandes surfaces, ce qui est essentiel pour des applications telles que la fabrication de semi-conducteurs et les revêtements optiques.

Libérer la polyvalence des matériaux

Bien que la qualité du film soit primordiale, une technique de dépôt n'est utile que si elle peut traiter les matériaux requis. C'est un autre domaine où le mécanisme physique de la pulvérisation cathodique offre un avantage décisif.

Au-delà du point de fusion

L'évaporation thermique est limitée par les points de fusion et d'ébullition d'un matériau. Les matériaux avec des points de fusion extrêmement élevés, tels que le tungstène (3422°C) ou le tantale (3017°C), sont presque impossibles à évaporer efficacement.

La pulvérisation cathodique contourne entièrement cette limitation. Puisqu'il s'agit d'un processus de transfert de moment, tout matériau pouvant être formé en une cible peut être pulvérisé, quel que soit son point de fusion.

Préservation des compositions complexes

Lorsqu'un alliage complexe est chauffé pour une évaporation thermique, les éléments constitutifs s'évaporent à des vitesses différentes en fonction de leurs pressions de vapeur individuelles. Cela conduit à une composition de film qui ne correspond pas à celle de la source.

La pulvérisation cathodique, cependant, éjecte les atomes de la surface de la cible couche par couche. Cela garantit que la composition du film déposé reste très proche de la stœchiométrie de la cible source.

Dépôt réactif simplifié

La pulvérisation cathodique permet l'introduction facile de gaz réactifs (comme l'oxygène ou l'azote) dans la chambre à vide.

En pulvérisant une cible métallique pure dans une atmosphère réactive, vous pouvez former avec précision des films composés tels que des oxydes, des nitrures et des carbures sur le substrat. C'est une méthode hautement contrôlable pour créer des revêtements céramiques fonctionnels.

Comprendre les compromis

Aucune technique n'est parfaite pour tous les scénarios. Comprendre les limites de la pulvérisation cathodique est crucial pour prendre une décision éclairée.

Les vitesses de dépôt peuvent varier

Bien que la pulvérisation cathodique magnétron moderne offre des vitesses de dépôt très élevées adaptées à la production industrielle, la pulvérisation cathodique CC ou RF de base peut être plus lente que l'évaporation thermique pour certains matériaux. Le choix de la configuration de pulvérisation est essentiel pour équilibrer la vitesse et le coût.

Risque de chauffage du substrat

Bien que la pulvérisation cathodique soit considérée comme un processus à « basse température » par rapport à des méthodes comme le dépôt chimique en phase vapeur (CVD), le bombardement constant du substrat par des particules de haute énergie peut induire un échauffement. Pour les substrats extrêmement sensibles à la température, cela doit être géré par un refroidissement actif.

Complexité du système

Un système de pulvérisation cathodique est intrinsèquement plus complexe qu'un simple évaporateur thermique. Il nécessite un système de vide robuste, des alimentations haute tension et un contrôle précis du débit de gaz, ce qui peut se traduire par un investissement initial en capital plus élevé.

Faire le bon choix pour votre objectif

La sélection du dépôt par pulvérisation cathodique dépend entièrement des propriétés requises de votre film final.

- Si votre objectif principal est l'adhérence maximale du film et la densité : La pulvérisation cathodique est le choix supérieur pour créer des revêtements durables et haute performance pour les applications mécaniques ou électroniques exigeantes.

- Si votre objectif principal est de déposer un alliage complexe ou un matériau à haut point de fusion : La pulvérisation cathodique est souvent la seule méthode PVD viable, car elle contourne proprement les défis de l'évaporation thermique.

- Si votre objectif principal est de créer des films fonctionnels hautement purs et uniformes : La pulvérisation cathodique offre un contrôle inégalé sur la stœchiométrie et l'épaisseur, ce qui la rend idéale pour l'optique, les semi-conducteurs et les capteurs.

En fin de compte, comprendre que la pulvérisation cathodique exploite l'énergie cinétique vous permet de choisir le bon outil pour créer des films aux propriétés précisément conçues.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Adhérence supérieure | L'énergie cinétique élevée crée une interface solide et graduée avec le substrat. |

| Densité de film élevée | Les atomes énergétiques se tassent étroitement, ce qui entraîne moins de vides et de meilleures performances. |

| Pureté et uniformité exceptionnelles | Le processus cinétique évite la contamination ; fournit un revêtement uniforme sur de grandes surfaces. |

| Polyvalence des matériaux inégalée | Dépose des alliages complexes, des matériaux à haut point de fusion et des composés fonctionnels. |

Prêt à concevoir des films minces supérieurs avec le dépôt par pulvérisation cathodique ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation cathodique avancés, pour répondre aux besoins précis de votre laboratoire. Que vous développiez des semi-conducteurs, des revêtements optiques ou des films fonctionnels durables, nos solutions offrent les avantages critiques d'une adhérence, d'une densité et d'une polyvalence des matériaux supérieures.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre technologie de dépôt par pulvérisation cathodique peut améliorer vos capacités de recherche et de production. Laissez KINTEK être votre partenaire pour obtenir des propriétés de film mince précisément conçues.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles