Le frittage offre des avantages significatifs dans la fabrication en transformant des poudres métalliques ou céramiques en composants solides et performants. Le processus permet la création de pièces solides et complexes avec une grande précision et un minimum de déchets, souvent à partir de matériaux difficiles à travailler avec des méthodes traditionnelles comme l'usinage ou la coulée.

Le frittage est plus qu'un simple processus de chauffage ; c'est un choix de fabrication stratégique qui libère des propriétés matérielles uniques et des géométries complexes. Sa valeur principale réside dans sa capacité à créer des pièces quasi-nettes avec une grande répétabilité, réduisant à la fois le gaspillage de matériaux et les coûts de post-traitement.

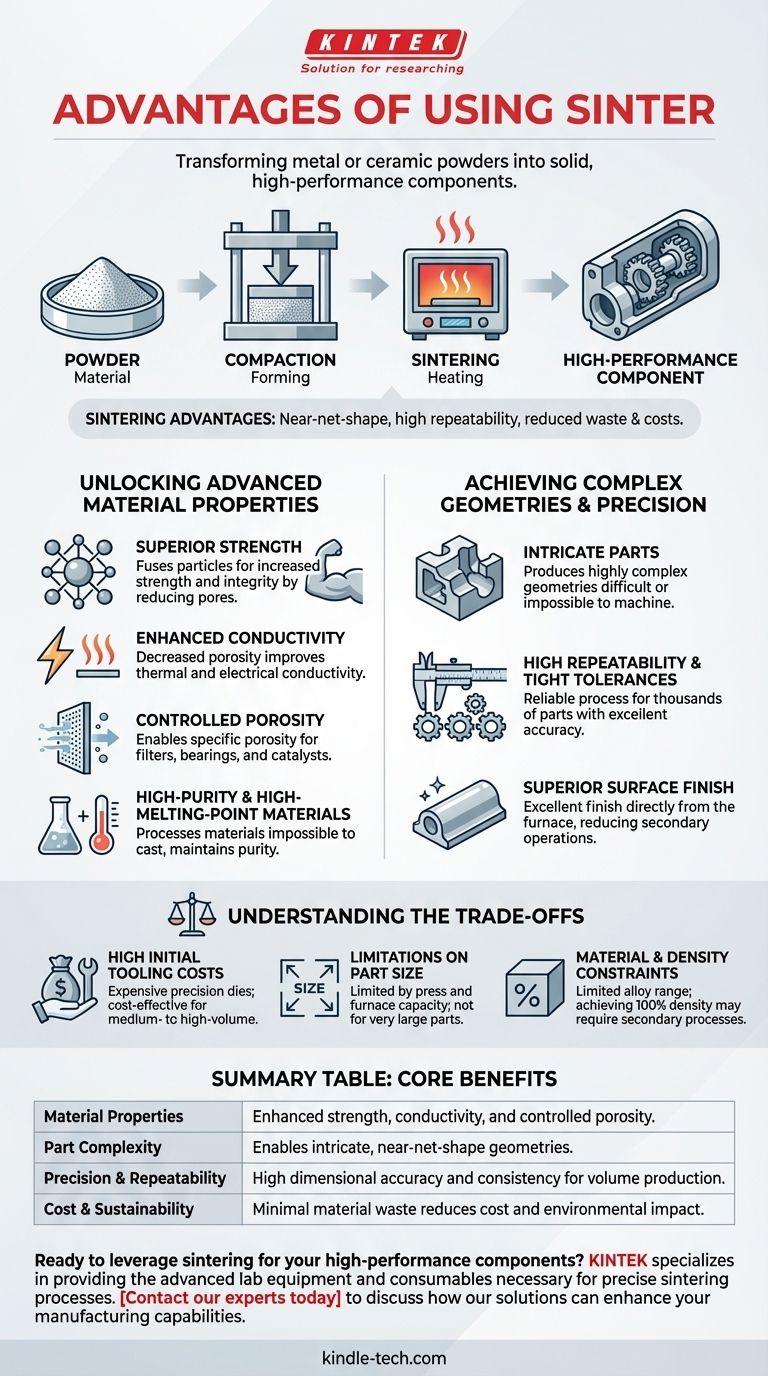

Libérer des propriétés matérielles avancées

Le cœur du frittage est la diffusion atomique qui se produit lorsque les particules sont chauffées en dessous de leur point de fusion. Ce mécanisme fondamental est responsable d'améliorations spectaculaires des caractéristiques du composant final.

Fusion des particules pour une résistance supérieure

En chauffant la poudre compactée, le frittage favorise la croissance de "cols" entre les particules individuelles. Ce processus réduit les pores internes, fusionnant efficacement la poudre en une masse solide et cohérente avec une résistance et une intégrité considérablement accrues.

Amélioration de la conductivité thermique et électrique

À mesure que la porosité à l'intérieur du matériau diminue, la surface de contact entre les particules augmente. Cela crée un chemin plus direct pour la chaleur et l'électricité, conduisant à une conductivité thermique et électrique améliorée dans la pièce finale.

Contrôle de la porosité pour des applications spécifiques

Bien que le frittage soit souvent utilisé pour créer des pièces à haute densité, il peut également être contrôlé avec précision pour créer des composants avec un niveau de porosité spécifique et conçu. Ceci est essentiel pour des applications comme les paliers autolubrifiants, les filtres et les catalyseurs où la perméabilité aux fluides ou aux gaz est une caractéristique requise.

Permettre des matériaux de haute pureté et à point de fusion élevé

Le frittage est exceptionnellement bien adapté aux matériaux ayant des points de fusion très élevés, qui sont souvent impossibles à traiter par coulée. Il maintient également une pureté matérielle élevée en évitant les contaminants qui peuvent être introduits lors des processus de fusion.

Obtention de géométries complexes avec une grande précision

Le frittage libère les concepteurs de nombreuses contraintes de la fabrication soustractive traditionnelle, où le matériau est retiré d'un bloc solide.

De la poudre à la pièce complexe

Parce que la forme initiale est obtenue en compactant la poudre dans une matrice, le frittage peut produire des géométries très complexes et complexes qui seraient difficiles, coûteuses ou impossibles à usiner. Cela inclut des caractéristiques internes, des contre-dépouilles et des formes non usinables.

Assurer une grande répétabilité et des tolérances serrées

Le frittage est un processus très fiable et reproductible. Une fois l'outillage et les paramètres de processus établis, il peut produire des milliers ou des millions de pièces avec une excellente précision dimensionnelle et des propriétés constantes, assurant un bon contrôle des tolérances.

Finition de surface supérieure dès la sortie du four

Les pièces frittées ont souvent une excellente finition de surface directement après la fin du processus. Cela peut réduire ou éliminer entièrement le besoin d'opérations de finition secondaires comme le meulage ou le polissage, ce qui permet d'économiser du temps et des coûts.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coûts d'outillage initiaux élevés

La création des matrices et de l'outillage de haute précision nécessaires au compactage de la poudre peut être coûteuse. Cet investissement initial signifie que le frittage est généralement plus rentable pour les séries de production de volume moyen à élevé où le coût peut être amorti sur de nombreuses pièces.

Limitations sur la taille des pièces

La taille des composants pouvant être frittés est limitée par la capacité des presses de compactage et la taille des fours de frittage. Il ne convient généralement pas à la production de très grandes pièces.

Contraintes de matériaux et de densité

Bien que polyvalente, la gamme d'alliages adaptés au frittage est plus limitée que pour la coulée ou l'usinage. De plus, atteindre une densité théorique de 100 % peut être difficile sans opérations secondaires comme la compression isostatique à chaud (HIP).

Faire le bon choix pour votre application

Le choix du frittage dépend de vos priorités spécifiques concernant la complexité, le volume, les propriétés des matériaux et le coût.

- Si votre objectif principal est des pièces complexes et petites en grand volume : Le frittage est un excellent choix en raison de sa capacité quasi-nette et de son efficacité économique à grande échelle.

- Si votre objectif principal est la performance des matériaux : Le frittage permet un alliage précis et un contrôle de la densité pour améliorer des propriétés comme la résistance, la conductivité ou la porosité contrôlée.

- Si votre objectif principal est la réduction des coûts et la durabilité : Le gaspillage minimal de matériaux inhérent au processus en fait une option financièrement et écologiquement saine par rapport aux méthodes soustractives.

En comprenant ses principaux avantages et compromis, vous pouvez tirer parti du frittage pour dépasser les limites de la fabrication traditionnelle et créer des composants supérieurs.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Propriétés des matériaux | Résistance, conductivité et porosité contrôlée améliorées. |

| Complexité des pièces | Permet des géométries complexes et quasi-nettes. |

| Précision et répétabilité | Haute précision dimensionnelle et cohérence pour la production en volume. |

| Coût et durabilité | Le gaspillage minimal de matériaux réduit les coûts et l'impact environnemental. |

Prêt à tirer parti du frittage pour vos composants haute performance ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus de frittage précis. Que vous développiez de nouveaux matériaux ou augmentiez la production de pièces complexes, notre expertise vous assure d'atteindre la résistance supérieure, les géométries complexes et l'efficacité économique qu'offre le frittage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de fabrication et donner vie à vos conceptions.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

Les gens demandent aussi

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Quelle est la fonction principale d'un four de frittage à haute température sous atmosphère contrôlée dans la fabrication de composites Ni-Al2O3-TiO2 ?

- Pourquoi le contrôle précis de la température dans un four de frittage est-il essentiel pour les électrolytes NASICON ? Assurer la pureté du matériau