Les principaux avantages d'un évaporateur à film raclé sont sa capacité à fonctionner sous vide poussé et son temps de séjour extrêmement court. Cette combinaison permet la distillation efficace de matériaux sensibles à la chaleur, visqueux et à point d'ébullition élevé avec une dégradation thermique minimale, ce qui en fait une technologie supérieure pour la purification de composés délicats et de grande valeur.

Un évaporateur à film raclé résout un problème critique que la distillation conventionnelle ne peut pas résoudre : comment purifier des matériaux qui seraient détruits par une exposition prolongée à une chaleur élevée. Il y parvient en utilisant des racleurs mécaniques pour créer un film liquide ultra-mince, permettant une évaporation quasi instantanée sous vide.

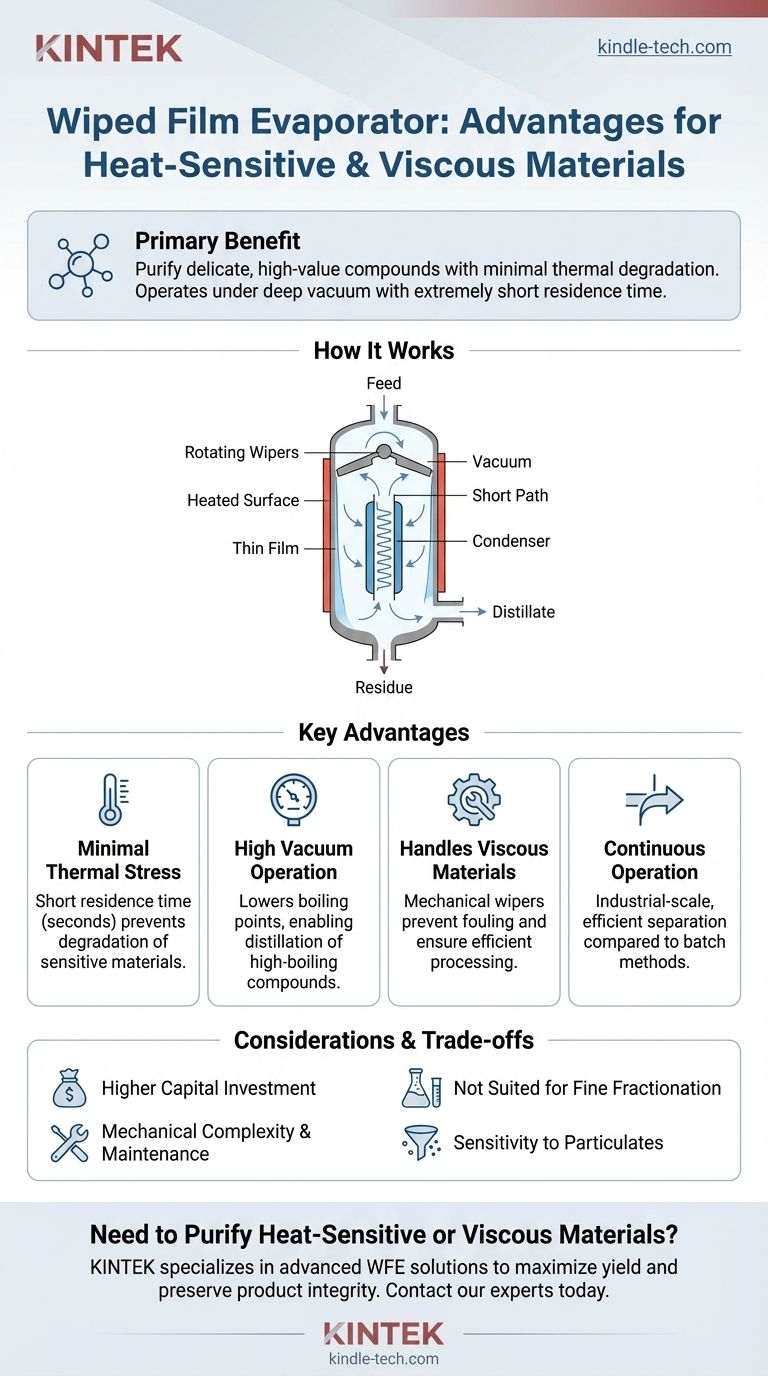

Comment fonctionne l'évaporation à film raclé

Pour comprendre ses avantages, il est essentiel de saisir d'abord le mécanisme central. Contrairement à une marmite d'ébullition traditionnelle, un évaporateur à film raclé (WFE), également connu sous le nom d'évaporateur à film mince, est un système actif et dynamique.

Le principe de base : un film mince et agité

Le liquide d'alimentation est introduit dans un cylindre vertical chauffé. Un ensemble rotatif de racleurs ou de rouleaux à l'intérieur du cylindre étale ce liquide en un film très mince et turbulent contre la surface intérieure chaude.

Ce film mince maximise le rapport surface/volume, ce qui entraîne un transfert de chaleur exceptionnellement rapide et efficace vers le matériau.

Le rôle du vide poussé

L'ensemble du système fonctionne sous un vide poussé, ce qui abaisse considérablement le point d'ébullition des composés en cours de séparation.

Au lieu de faire bouillir un composé à 300 °C à pression atmosphérique, un WFE peut lui permettre de s'évaporer à 150 °C sous vide. C'est la clé pour prévenir la décomposition thermique.

Le chemin « court » vers la condensation

Dans une configuration spécifique de WFE appelée évaporateur à trajet court, le condenseur est placé à l'intérieur, à seulement quelques centimètres de la paroi chauffée.

Cette courte distance signifie que les molécules évaporées voyagent jusqu'au condenseur avec une perte de charge minimale, les empêchant de se recondenser et de retomber dans l'alimentation. Cela garantit un environnement de basse pression réel au point d'évaporation.

Avantages clés expliqués

La conception unique d'un WFE crée un ensemble d'avantages puissants pour les tâches de séparation difficiles.

Contrainte thermique minimale

Le matériau n'est exposé à la surface chauffée que pendant quelques secondes avant d'être soit évaporé, soit évacué sous forme de résidu. Ce temps de séjour court est l'avantage le plus critique pour les matériaux thermosensibles tels que les produits pharmaceutiques, les huiles naturelles et les produits chimiques de spécialité.

Distillation des composés à point d'ébullition élevé

La capacité à fonctionner sous vide poussé permet de distiller des matériaux ayant des points d'ébullition extrêmement élevés. Les composés qui nécessiteraient des températures dangereuses ou impraticables pour bouillir à pression atmosphérique peuvent être facilement purifiés dans un WFE.

Traitement efficace des matériaux visqueux et encrassants

Dans les évaporateurs standard, les liquides visqueux s'écoulent mal et peuvent encrasser (brûler sur) les surfaces de transfert de chaleur. L'action mécanique des racleurs dans un WFE force le matériau à se déplacer, assurant une agitation constante et empêchant l'accumulation de résidus.

Cela permet de traiter des concentrés épais, des polymères et des résines qui obstrueraient d'autres systèmes.

Fonctionnement continu et efficace

Contrairement à la distillation par lots, qui implique de chauffer un grand volume pendant une longue période, un WFE est un système continu. L'alimentation est introduite constamment et le produit/résidu est retiré constamment, ce qui le rend très efficace pour la production à l'échelle industrielle.

Comprendre les compromis et les limites

Aucune technologie n'est parfaite. La puissance d'un WFE s'accompagne de considérations spécifiques.

Coût d'investissement initial plus élevé

Les évaporateurs à film raclé sont des systèmes conçus avec précision avec des tolérances serrées et des assemblages rotatifs complexes. Ils représentent un coût initial nettement plus élevé par rapport aux alambics à lots ou aux évaporateurs rotatifs plus simples.

Complexité mécanique et entretien

Les racleurs rotatifs internes nécessitent des joints d'étanchéité sous vide robustes. Ces joints sont des composants d'usure et représentent un point clé d'entretien et de défaillance potentielle s'ils ne sont pas correctement entretenus.

Ne convient pas à la séparation fine

Un WFE est principalement un outil de séparation destiné à diviser les matériaux en deux flux : les volatils (le distillat) et les non-volatils (le résidu). Il n'est pas conçu pour séparer des composés ayant des points d'ébullition très proches, une tâche mieux adaptée à une colonne de distillation fractionnée à plusieurs étages.

Sensibilité aux particules

Les particules solides dans le matériau d'alimentation peuvent endommager les racleurs usinés avec précision ou la paroi intérieure chauffée. Une préfiltration appropriée de l'alimentation est presque toujours une exigence pour assurer la longévité du système.

Faire le bon choix pour votre objectif

Le choix d'un évaporateur à film raclé doit être basé sur les propriétés spécifiques de votre matériau et le résultat souhaité.

- Si votre objectif principal est de purifier des composés de grande valeur sensibles à la chaleur : Un WFE est la norme de l'industrie pour prévenir la dégradation et maximiser le rendement des ingrédients actifs.

- Si votre objectif principal est de traiter des matériaux hautement visqueux ou des concentrés : L'action de raclage mécanique d'un WFE est son avantage unique et nécessaire pour assurer l'écoulement et prévenir l'encrassement.

- Si votre objectif principal est de séparer des composés à très haut point d'ébullition des non-volatils : La combinaison d'un vide poussé et d'un temps de séjour court d'un WFE est souvent le seul moyen pratique d'effectuer la séparation à des températures gérables.

En fin de compte, un évaporateur à film raclé est un outil puissant pour réaliser des séparations de haute pureté qui sont tout simplement impossibles avec les méthodes conventionnelles.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrainte thermique minimale | Temps de séjour court (secondes) empêche la dégradation des matériaux sensibles à la chaleur. |

| Fonctionnement sous vide poussé | Abaisse les points d'ébullition, permettant la distillation de composés à point d'ébullition élevé. |

| Traite les matériaux visqueux | Les racleurs mécaniques empêchent l'encrassement et assurent un traitement efficace des liquides épais. |

| Fonctionnement continu | Séparation efficace à l'échelle industrielle par rapport aux méthodes par lots. |

Besoin de purifier des matériaux sensibles à la chaleur ou visqueux ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les évaporateurs à film raclé, conçus pour résoudre vos problèmes de séparation les plus difficiles. Nos solutions vous aident à maximiser le rendement, à préserver l'intégrité du produit et à mettre à l'échelle vos processus efficacement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un évaporateur à film raclé peut améliorer les capacités de votre laboratoire et protéger vos composés de grande valeur.

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide

- Quels sont les avantages d'une pompe à vide à circulation d'eau ? Durabilité supérieure pour les environnements de laboratoire exigeants

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- Comment une pompe à vide à eau circulante est-elle utilisée pour les résidus de production d'hydrogène ? Optimisez votre séparation solide-liquide

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites