L'évaporation par faisceau d'électrons est une technologie fondamentale pour la création de films minces haute performance dans un vaste éventail d'industries, de l'aérospatiale et de l'électronique à l'optique avancée et à la fabrication. Ses applications principales impliquent le dépôt de revêtements denses et purs qui offrent une résistance exceptionnelle à la chaleur, à l'usure et aux produits chimiques, ou qui confèrent des propriétés optiques et électriques spécifiques à une surface.

La véritable valeur de l'évaporation par faisceau d'électrons réside dans sa capacité à vaporiser efficacement des matériaux ayant des points de fusion très élevés. Cette capacité unique en fait la méthode privilégiée pour créer des revêtements protecteurs durables et des couches optiques complexes qui seraient difficiles ou impossibles à réaliser avec d'autres techniques.

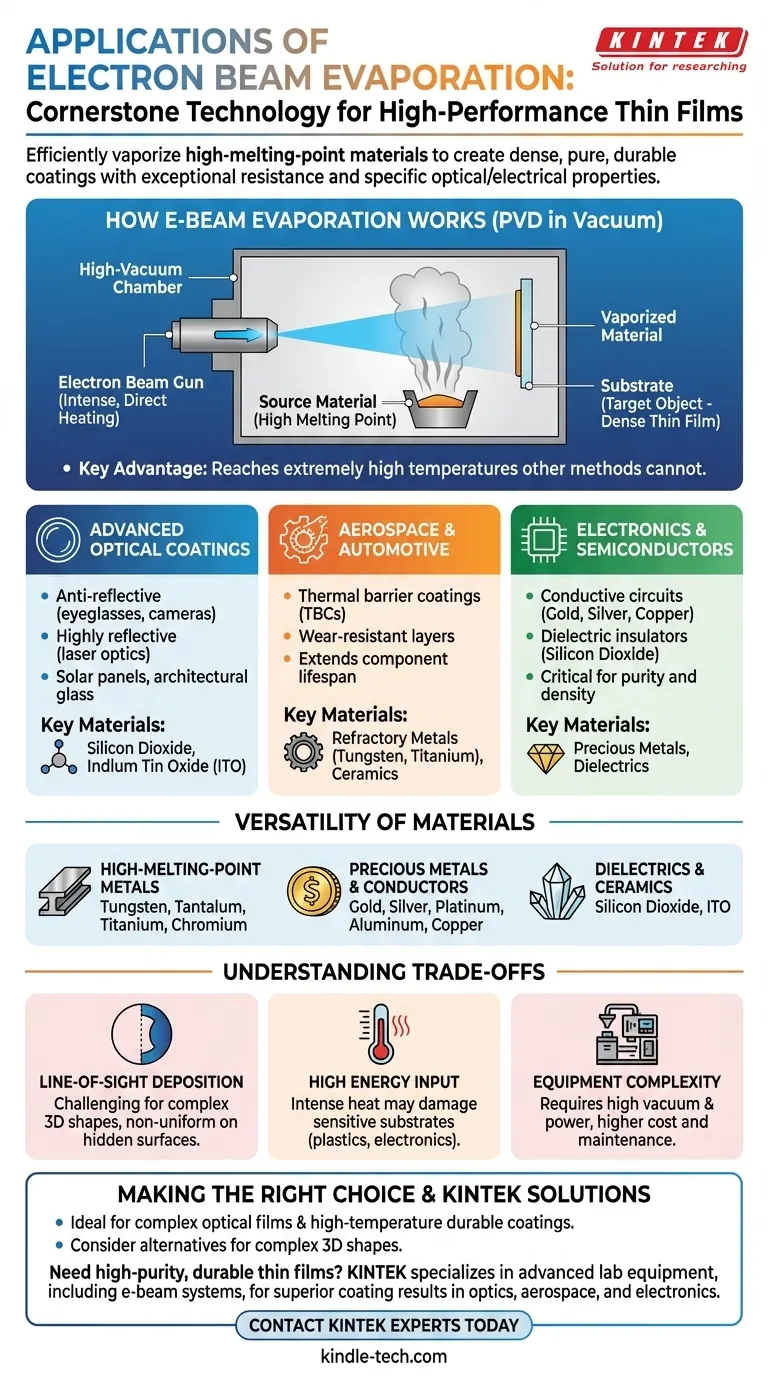

Comment fonctionne l'évaporation par faisceau d'électrons (E-beam)

Le processus de base : Dépôt physique en phase vapeur (PVD) sous vide

L'évaporation par faisceau d'électrons (e-beam) est un type de dépôt physique en phase vapeur (PVD). L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé pour garantir que le revêtement final soit extrêmement pur.

Un faisceau d'électrons de haute puissance est projeté sur un matériau source, tel qu'un bloc de céramique ou de métal. Cette énergie intense chauffe le matériau jusqu'à ce qu'il s'évapore en vapeur. Cette vapeur traverse ensuite le vide et se condense sur l'objet cible, ou substrat, formant un film mince et dense.

L'avantage clé : Chauffage intense et direct

Le faisceau d'électrons transfère la chaleur directement et efficacement au matériau source. Cela permet au processus d'atteindre des températures extrêmement élevées que d'autres méthodes ne peuvent pas atteindre.

C'est la raison centrale de sa polyvalence : il peut vaporiser des matériaux ayant des points de fusion très élevés, allant des métaux réfractaires aux céramiques durables.

Principaux domaines d'application par industrie

Revêtements optiques avancés

C'est l'une des applications les plus importantes de l'évaporation par e-beam. Le processus offre le haut degré de contrôle nécessaire pour créer des couches précises qui manipulent la lumière.

Les exemples incluent les revêtements antireflets pour les lunettes et les objectifs d'appareils photo, les revêtements hautement réfléchissants pour l'optique laser, et les films spécifiques utilisés dans les panneaux solaires et le verre architectural.

Aérospatiale et automobile

Dans ces industries, les composants sont souvent exposés à une chaleur et à des frictions extrêmes. L'évaporation par faisceau d'électrons est utilisée pour appliquer des revêtements de barrière thermique (TBC) et des revêtements résistants à l'usure.

Ces couches céramiques ou métalliques durables protègent les pièces critiques des moteurs et autres composants, prolongeant leur durée de vie et améliorant leurs performances et leur sécurité.

Électronique et semi-conducteurs

La pureté et la densité des films déposés par faisceau d'électrons sont essentielles pour la fabrication de composants électroniques.

Elle est utilisée pour déposer des films minces de métaux conducteurs comme l'or, l'argent et le cuivre pour les circuits, ainsi que des matériaux diélectriques comme le dioxyde de silicium pour les isolants.

La polyvalence des matériaux

La capacité à traiter des matériaux à haute température est ce qui distingue véritablement l'évaporation par faisceau d'électrons. Elle peut déposer une gamme de matériaux exceptionnellement large.

Métaux à haut point de fusion

Cela inclut les métaux réfractaires connus pour leur dureté et leur résistance à la chaleur, tels que le tungstène, le tantale, le titane et le chrome.

Métaux précieux et conducteurs

Le processus est également très efficace pour déposer des métaux précieux et conducteurs, notamment l'or, l'argent, le platine, l'aluminium et le cuivre.

Diélectriques et céramiques

L'évaporation par faisceau d'électrons est idéale pour appliquer des composés céramiques et diélectriques à point de fusion élevé, tels que le dioxyde de silicium et l'oxyde d'indium-étain (ITO), qui sont cruciaux pour les applications optiques et électroniques.

Comprendre les compromis

Dépôt en ligne de visée

Une limitation clé de l'évaporation par faisceau d'électrons est qu'il s'agit d'un processus en ligne de visée. La vapeur voyage en ligne droite de la source au substrat.

Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes, car les surfaces qui ne font pas directement face à la source recevront peu ou pas de revêtement.

Apport énergétique élevé

L'énergie intense du faisceau d'électrons peut provoquer un chauffage important du substrat. Cela peut être problématique pour les matériaux sensibles à la chaleur comme les plastiques ou certains composants électroniques, pouvant entraîner des dommages.

Complexité de l'équipement

Les systèmes à faisceau d'électrons sont complexes et nécessitent des environnements sous vide poussé et des alimentations haute tension. Cela rend l'investissement initial et la maintenance continue plus exigeants par rapport à certaines autres technologies de revêtement.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de créer des films optiques multicouches complexes : L'évaporation par faisceau d'électrons offre la précision et la flexibilité des matériaux nécessaires à des performances supérieures.

- Si votre objectif principal est de déposer des revêtements durables et résistants à la chaleur à partir de métaux réfractaires ou de céramiques : Cette méthode est l'une des options les plus efficaces et efficientes disponibles.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous pourriez avoir besoin d'explorer d'autres procédés PVD comme la pulvérisation cathodique qui n'ont pas les mêmes contraintes de ligne de visée.

En fin de compte, comprendre ces capacités fondamentales vous permet de tirer parti de l'évaporation par faisceau d'électrons pour créer des revêtements qui définissent la performance de la technologie moderne.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés utilisés | Avantages principaux |

|---|---|---|

| Revêtements optiques | Dioxyde de silicium, Oxyde d'indium-étain (ITO) | Couches antireflets, hautement réfléchissantes pour lentilles et lasers |

| Aérospatiale et Automobile | Céramiques, Métaux réfractaires (Tungstène, Titane) | Revêtements de barrière thermique (TBC), résistance à l'usure |

| Électronique et Semi-conducteurs | Or, Argent, Cuivre, Dioxyde de silicium | Circuits conducteurs, isolants diélectriques |

| Revêtements généraux haute performance | Métaux précieux (Or, Platine), Aluminium | Résistance chimique, propriétés électriques spécifiques |

Besoin d'un film mince durable et de haute pureté pour votre projet ?

KINTEK est spécialisée dans l'équipement de laboratoire de pointe, y compris les systèmes d'évaporation par faisceau d'électrons, pour vous aider à obtenir des résultats de revêtement supérieurs. Que vous développiez une optique de pointe, que vous protégiez des composants aérospatiaux ou que vous fabriquiez des composants électroniques sensibles, notre expertise garantit que vous obtiendrez le dépôt de matériaux précis dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances et la fiabilité de votre produit !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces