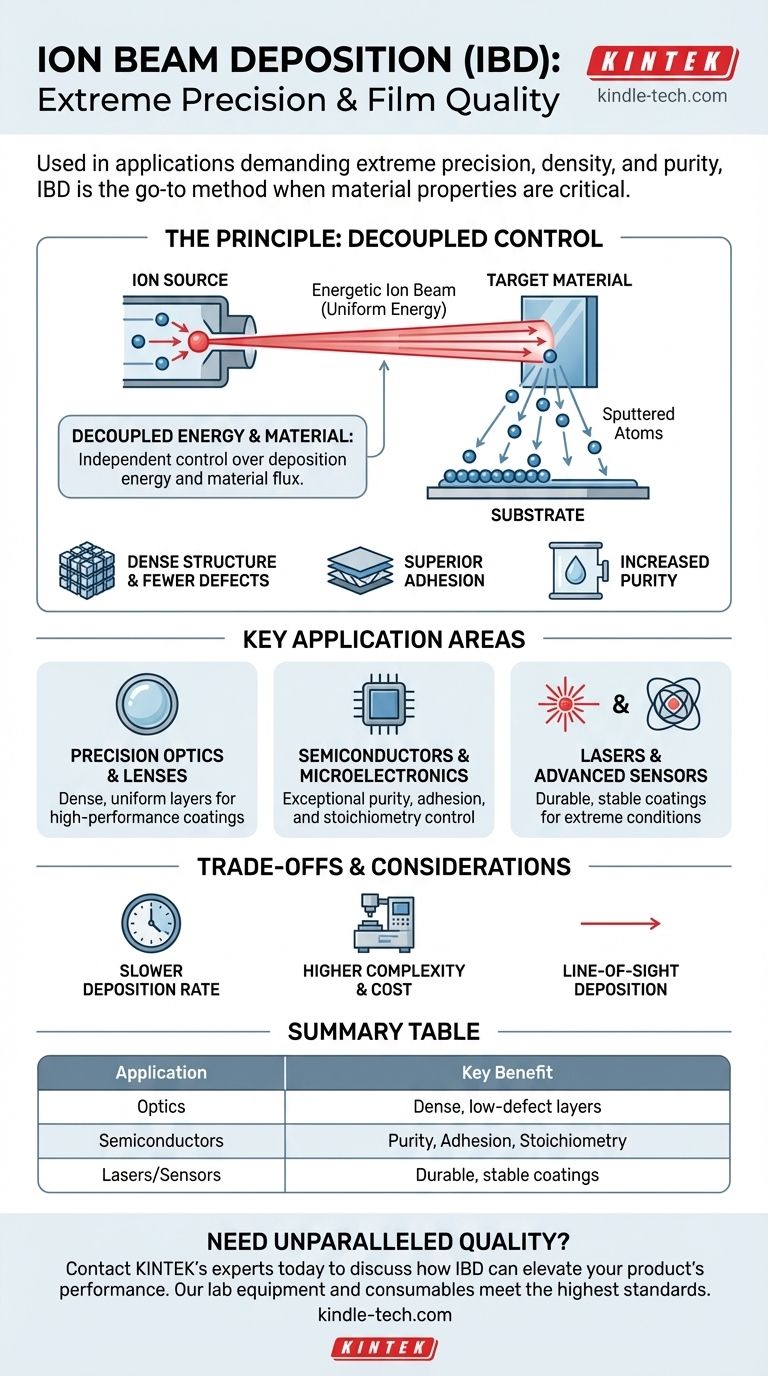

En bref, le dépôt par faisceau d'ions (IBD) est utilisé dans les applications exigeant une précision et une qualité de film extrêmes. Cela comprend la fabrication de composants haute performance tels que l'optique de précision, les semi-conducteurs, les capteurs spécialisés comme les gyroscopes et les revêtements laser durables. C'est la méthode de choix lorsque les propriétés du matériau d'une couche mince — telles que sa densité, sa pureté et son adhérence — sont absolument critiques pour la fonction du produit final.

La valeur du dépôt par faisceau d'ions ne réside pas seulement dans ce qu'il crée, mais dans la manière dont il le fait. En offrant un contrôle indépendant et précis de l'énergie de dépôt et du flux de matériau, l'IBD produit des couches minces plus denses, plus pures et adhérant mieux que celles obtenues par de nombreuses autres méthodes, ce qui le rend indispensable pour les applications à enjeux élevés.

Pourquoi l'IBD excelle : Le principe du contrôle

Les avantages uniques du dépôt par faisceau d'ions découlent de son architecture fondamentale, qui sépare la création d'ions énergétiques du matériau déposé.

Découplage de l'énergie et du matériau

Dans un système IBD, une source d'ions dédiée génère un faisceau d'ions hautement contrôlé et focalisé avec une énergie uniforme. Ce faisceau est dirigé sur un matériau cible, pulvérisant (éjectant) des atomes de celui-ci, qui voyagent ensuite pour recouvrir le substrat.

Cette séparation entre la source d'ions et la cible matérielle est la différence clé. Elle permet un contrôle indépendant de l'énergie, de l'angle et du flux du matériau déposant, un niveau de précision qui n'est pas réalisable avec d'autres techniques courantes.

Le résultat : Des propriétés de film supérieures

Ce contrôle granulaire se traduit directement par des films de meilleure qualité. Les ions énergétiques du faisceau « tassent » efficacement les atomes déposants sur le substrat.

Cela conduit à des films avec une structure dense, moins de défauts et une adhérence supérieure au substrat. L'environnement de vide poussé et l'action de pulvérisation focalisée entraînent également des films avec une pureté accrue.

Contrôle de la stœchiométrie et de l'épaisseur inégalé

Étant donné que le processus de dépôt est géré avec une telle précision, l'IBD offre un contrôle exceptionnel sur le film final.

Cela permet de maintenir la composition cible idéale (stœchiométrie) dans le film déposé et d'obtenir une épaisseur très uniforme sur l'ensemble du substrat, que ce soit pour la microélectronique ou des composants optiques plus grands.

Un examen plus approfondi des domaines d'application clés

Les propriétés uniques des films produits par IBD rendent cette technologie essentielle dans plusieurs industries de pointe.

Optique de précision et lentilles

Les revêtements optiques pour les lentilles, les miroirs et les filtres nécessitent des dizaines de couches avec une épaisseur et un indice de réfraction précisément contrôlés.

La capacité de l'IBD à produire des couches extrêmement denses, à faible défaut et uniformes est essentielle pour créer des revêtements antireflets et des miroirs hautement réfléchissants qui fonctionnent de manière fiable et durable.

Semi-conducteurs et microélectronique

Dans la fabrication des semi-conducteurs, la pureté du film, l'adhérence et l'absence de défauts sont non négociables.

L'IBD est utilisé pour déposer des couches minces critiques où l'intégrité électrique ou matérielle ne peut être compromise. Sa pertinence pour les substrats de petite et grande taille le rend polyvalent pour cette industrie.

Lasers et capteurs avancés

Les systèmes laser haute puissance utilisent des miroirs et des revêtements spécialisés qui doivent résister à une énergie intense sans se dégrader. Les films denses et durables créés par IBD sont idéaux pour ces revêtements de barres laser.

De même, les capteurs de précision tels que les gyroscopes reposent sur des composants aux propriétés matérielles parfaitement stables et uniformes, une norme que l'IBD respecte constamment.

Comprendre les compromis

Bien que puissant, le dépôt par faisceau d'ions n'est pas la solution universelle pour toutes les applications de couches minces. Sa précision s'accompagne de compromis clairs.

Vitesse de dépôt

Comparé à des méthodes telles que la pulvérisation cathodique magnétron ou l'évaporation thermique, l'IBD est généralement un processus plus lent. Cela le rend moins rentable pour les applications où l'objectif principal est de déposer rapidement une couche épaisse de matériau.

Complexité et coût du système

Les systèmes IBD, avec leurs sources d'ions dédiées et leurs mécanismes de contrôle sophistiqués, sont plus complexes et entraînent un coût d'investissement plus élevé que les équipements PVD plus simples. L'expertise requise pour les faire fonctionner et les entretenir est également plus grande.

Dépôt en ligne de visée

Comme la plupart des techniques PVD, l'IBD est un processus en ligne de visée. Le matériau voyage en ligne droite de la cible au substrat. Cela peut rendre difficile l'obtention de revêtements uniformes sur des objets tridimensionnels complexes sans rotation et manipulation complexes du substrat.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les forces de la technique sur le résultat le plus critique de votre projet.

- Si votre objectif principal est la performance et la précision : Le dépôt par faisceau d'ions est le choix supérieur pour créer des films denses, purs et sans défaut où les propriétés du matériau sont non négociables, comme dans l'optique ou les semi-conducteurs.

- Si votre objectif principal est la vitesse et le coût pour le revêtement en vrac : Vous devriez envisager des méthodes alternatives telles que la pulvérisation cathodique magnétron ou l'évaporation, car le taux de dépôt plus faible et le coût d'équipement plus élevé de l'IBD pourraient ne pas être justifiés.

- Si votre objectif principal est le revêtement de formes 3D complexes : Soyez conscient de la nature en ligne de visée de l'IBD et évaluez si la manipulation du substrat requise est réalisable et rentable pour votre projet.

En fin de compte, le dépôt par faisceau d'ions est un outil spécialisé utilisé lorsque l'intégrité et la performance d'une couche mince sont primordiales.

Tableau récapitulatif :

| Domaine d'application | Avantage clé de l'IBD |

|---|---|

| Optique de précision et lentilles | Couches denses et à faible défaut pour des revêtements haute performance |

| Semi-conducteurs et microélectronique | Pureté exceptionnelle, adhérence et contrôle de la stœchiométrie |

| Lasers et capteurs avancés (ex. : Gyroscopes) | Revêtements durables et stables qui résistent aux conditions extrêmes |

Besoin d'une couche mince d'une qualité inégalée ?

Si votre projet exige une précision, une pureté et une intégrité de film extrêmes — pour des applications dans les semi-conducteurs, l'optique ou les capteurs avancés — l'expertise de KINTEK en dépôt par faisceau d'ions est votre solution. Nos équipements de laboratoire et consommables sont conçus pour répondre aux normes les plus élevées, garantissant que vos films sont denses, sans défaut et parfaitement adhérents.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'IBD peut améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à moule de forme spéciale pour laboratoire

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température