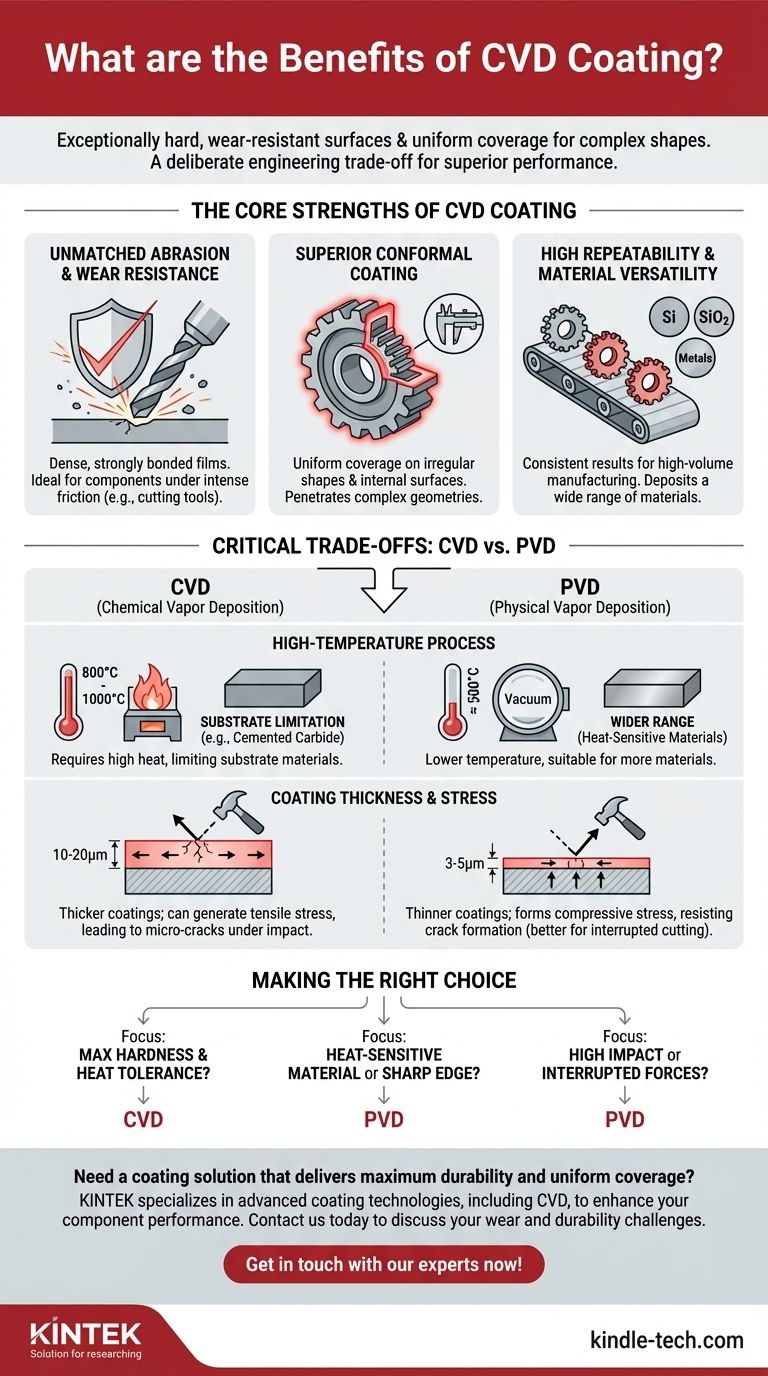

Fondamentalement, le dépôt chimique en phase vapeur (CVD) excelle à créer des surfaces exceptionnellement dures et résistantes à l'usure, et à fournir une couverture uniforme sur des formes complexes et irrégulières. Ce procédé est très apprécié pour les applications où la durabilité et un revêtement complet et homogène sont les principaux objectifs d'ingénierie, comme sur les outils de coupe tels que les forets et les fraises.

La décision d'utiliser le CVD est un compromis d'ingénierie délibéré. Vous obtenez une résistance supérieure à l'abrasion et une couverture conforme au prix d'un procédé à haute température qui limite les matériaux que vous pouvez revêtir et peut introduire des contraintes internes.

Les forces fondamentales du revêtement CVD

Les avantages du CVD découlent directement de son procédé de dépôt unique, où des précurseurs chimiques réagissent à haute température pour former un film solide à la surface d'un substrat. Cette méthode apporte des avantages distincts pour des applications industrielles spécifiques.

Résistance inégalée à l'abrasion et à l'usure

L'avantage principal d'un revêtement CVD est son excellente résistance à l'abrasion et à l'usure. Les films créés par ce procédé sont denses et fortement liés au substrat.

Cela fait du CVD un choix idéal pour les composants soumis à des forces intenses de friction et d'abrasion, surpassant souvent d'autres méthodes dans les tests de durabilité pure.

Revêtement conforme supérieur

Le CVD est particulièrement capable de revêtir des surfaces de forme irrégulière avec une grande uniformité. On parle souvent d'une bonne « couverture d'escalier » (step coverage).

Étant donné que le revêtement est formé par une réaction chimique à partir d'une phase gazeuse, il peut pénétrer et se former uniformément à l'intérieur de géométries complexes, de crevasses et de surfaces internes où les méthodes à ligne de visée pourraient échouer.

Grande répétabilité et polyvalence des matériaux

Le procédé CVD offre une excellente répétabilité, ce qui est essentiel pour la fabrication à grand volume où la cohérence est primordiale.

De plus, c'est une technique très polyvalente capable de déposer une large gamme de matériaux, y compris des films diélectriques (comme le dioxyde de silicium), des semi-conducteurs, des métaux et divers composés organométalliques.

Comprendre les compromis critiques : CVD par rapport au PVD

Pour vraiment comprendre les avantages du CVD, il est essentiel de le comparer à son alternative la plus courante, le dépôt physique en phase vapeur (PVD). Les différences ne résident pas dans lequel est « meilleur », mais lequel est approprié pour une application spécifique.

Le défi des hautes températures

Le CVD est un procédé à haute température, fonctionnant généralement entre 800°C et 1000°C. Cette chaleur est nécessaire pour entraîner les réactions chimiques.

La conséquence majeure est que le matériau du substrat doit être capable de supporter ces températures sans se déformer ou perdre ses propriétés. Cela limite principalement le CVD aux matériaux tels que le carbure cémenté. En revanche, le PVD fonctionne à des températures beaucoup plus basses (environ 500°C), ce qui le rend adapté à une plus large gamme de matériaux sensibles à la chaleur.

L'impact de l'épaisseur du revêtement et de la contrainte

Les revêtements CVD sont généralement plus épais (10–20 μm) que les revêtements PVD (3–5 μm). Bien que cette épaisseur contribue à la résistance à l'usure, elle peut également créer un problème.

Pendant la phase de refroidissement après le dépôt, cette couche épaisse peut générer une contrainte de traction importante. Cette contrainte peut entraîner la formation de fissures fines et microscopiques dans le revêtement.

Sous impact externe ou contrainte cyclique, comme dans les procédés de coupe interrompue tels que le fraisage, ces fissures peuvent se propager et provoquer l'écaillage ou le pelage du revêtement. Les revêtements PVD, inversement, ont tendance à se former avec une contrainte de compression, ce qui aide à résister à la formation de fissures et les rend plus adaptés à de telles applications.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement nécessite une compréhension claire du matériau de votre composant, de sa géométrie et de son environnement opérationnel.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure sur une pièce tolérant la chaleur : Le CVD est un excellent choix en raison de son revêtement épais, durable et bien lié.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur ou de préserver un bord très tranchant : Les températures de traitement plus basses et les couches plus minces du PVD sont la meilleure solution.

- Si votre objectif principal est la performance dans une application avec des forces d'impact ou interrompues élevées : Le PVD est souvent préféré car sa contrainte de compression résiste à la formation de fissures pouvant entraîner une défaillance du revêtement.

En fin de compte, comprendre ces différences fondamentales de procédé est la clé pour sélectionner le revêtement qui améliore réellement la performance et la durée de vie de votre composant.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Résistance à l'usure inégalée | Films denses et fortement liés | Outils de coupe, composants soumis à une friction intense |

| Revêtement conforme supérieur | Couverture uniforme sur géométries complexes | Pièces avec crevasses et surfaces internes |

| Répétabilité et polyvalence élevées | Résultats cohérents ; large gamme de matériaux | Fabrication à grand volume |

| Compromis critique | Considération | Alternative |

| Procédé à haute température | Limite les matériaux de substrat (ex. : carbure cémenté) | PVD pour les matériaux sensibles à la chaleur |

| Revêtements épais et contrainte de traction | Risque de microfissures sous impact | PVD pour les procédés de coupe interrompue |

Besoin d'une solution de revêtement offrant une durabilité maximale et une couverture uniforme ?

KINTEK se spécialise dans les technologies de revêtement avancées, y compris le CVD, pour améliorer la performance et la durée de vie de vos composants critiques. Notre expertise garantit que vous obtenez le bon revêtement pour votre matériau, votre géométrie et vos exigences opérationnelles spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos services de revêtement CVD peuvent résoudre vos problèmes d'usure et de durabilité. Optimisons ensemble la performance de votre composant.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de la réaction CVD ? Un guide étape par étape pour les revêtements haute performance

- Quel est le but de la déposition dans les semi-conducteurs ? Construire des microcircuits avancés couche par couche

- Quel est le précurseur dans la synthèse du graphène par CVD ? La clé des films de haute qualité et de grande surface

- Quel est le rôle du catalyseur dans le CVD ? Déverrouillez un contrôle précis pour la synthèse de nanostructures

- Qu'est-ce que le dépôt chimique en phase vapeur pour les CNT ? La méthode principale pour la synthèse évolutive de nanotubes de carbone

- Quels gaz sont utilisés en CVD ? Un guide des gaz précurseurs, porteurs et réactifs

- Qu'entend-on par dépôt en phase vapeur ? Un guide des techniques de revêtement PVD et CVD

- Pourquoi la plupart des outils en carbure sont-ils revêtus par CVD ? Débloquez une durabilité supérieure pour l'usinage à grande vitesse