L'utilisation d'un gaz inerte pour protéger votre soudure est le seul moyen de garantir sa résistance, son intégrité et sa qualité. Aux températures extrêmes d'un arc de soudage, le métal en fusion est très réactif avec l'air ambiant. Un gaz inerte déplace l'air, créant une bulle protectrice qui empêche les réactions chimiques nocives, principalement l'oxydation, de compromettre le bain de fusion.

Le but principal d'un gaz de protection est de protéger le bain de fusion des effets néfastes de l'oxygène, de l'azote et de l'hydrogène présents dans l'atmosphère. Cette protection n'est pas une amélioration facultative ; elle est fondamentale pour créer une soudure aussi solide et fiable que le métal de base lui-même.

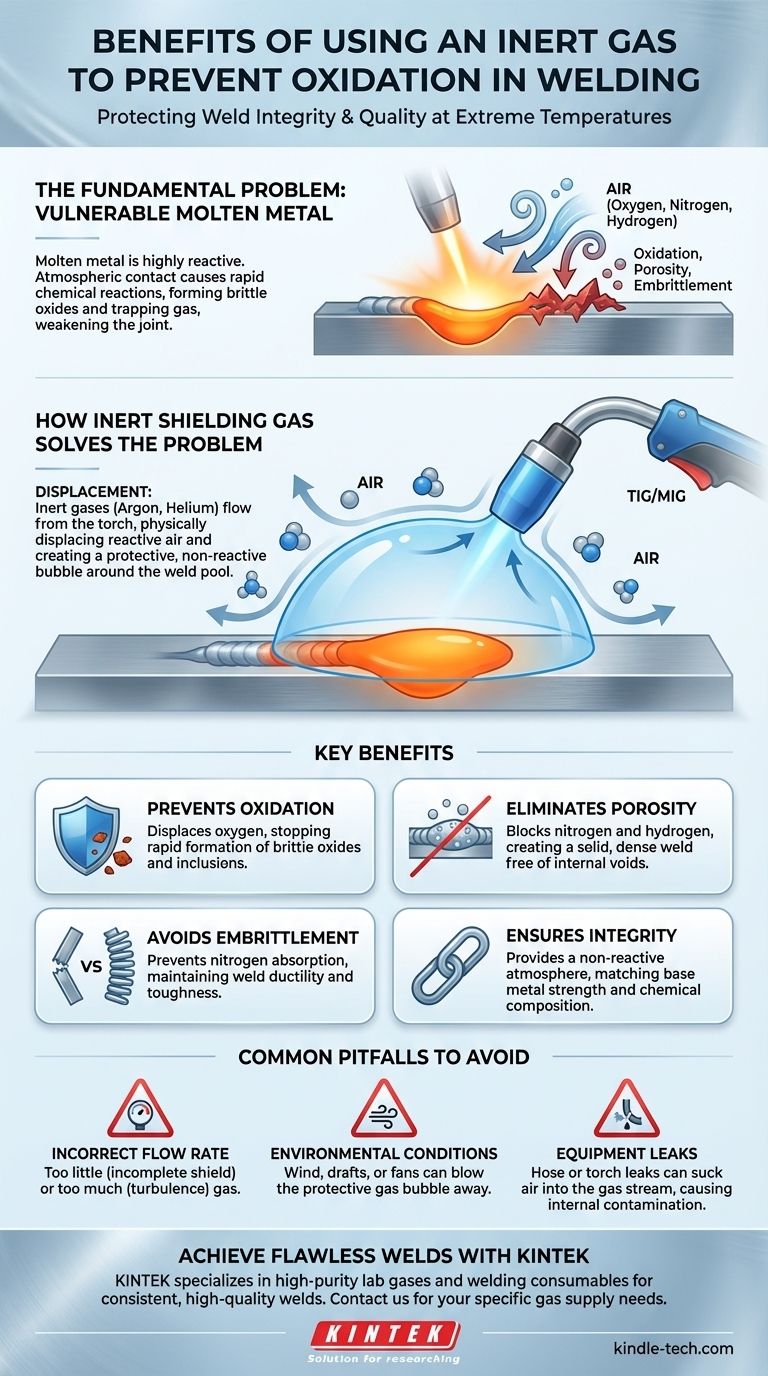

Le problème fondamental : pourquoi le métal en fusion est vulnérable

Pour comprendre l'avantage du gaz de protection, vous devez d'abord comprendre l'ennemi : l'air qui nous entoure. Bien qu'inoffensive dans la vie quotidienne, l'atmosphère devient très corrosive pour le métal en fusion.

Le rôle de la contamination atmosphérique

L'air est composé d'environ 78 % d'azote et 21 % d'oxygène, avec des traces d'autres gaz et de vapeur d'eau. Lorsqu'un métal est chauffé jusqu'à son point de fusion, ses atomes deviennent incroyablement actifs et sont prêts à réagir avec ces éléments.

Qu'est-ce que l'oxydation ?

L'oxydation est la réaction chimique rapide entre le métal chaud et l'oxygène. Ce processus forme instantanément des oxydes métalliques, qui sont essentiellement une forme de rouille rapide à haute température. Ces oxydes sont piégés dans la soudure lorsqu'elle se solidifie.

Contrairement au métal de base, ces oxydes sont souvent fragiles et faibles, créant des inclusions qui agissent comme des points de défaillance internes au sein du joint fini.

L'impact de l'azote et de l'hydrogène

L'oxygène n'est pas la seule menace. L'azote de l'air peut se dissoudre dans certains métaux en fusion, comme l'acier inoxydable et l'aluminium, provoquant une perte significative de ductilité et rendant la soudure fragile.

L'humidité (vapeur d'eau) dans l'air introduit de l'hydrogène, qui est une cause principale de porosité (petites bulles de gaz piégées dans la soudure) et peut entraîner une fissuration retardée induite par l'hydrogène, une forme catastrophique de défaillance de la soudure.

Comment le gaz de protection inerte résout le problème

Le gaz de protection contrecarre directement cette menace atmosphérique grâce à un principe simple mais très efficace : le déplacement.

Créer une barrière protectrice

Dans des procédés comme le soudage TIG (Tungsten Inert Gas) et MIG (Metal Inert Gas), le gaz s'écoule de la torche et repousse physiquement l'air ambiant loin de la zone de soudage immédiate. Cela crée une atmosphère localisée, pure et non réactive précisément là où elle est le plus nécessaire.

La signification de "inerte"

Des gaz comme l'argon et l'hélium sont appelés inertes parce qu'ils sont chimiquement stables et ne réagiront pas avec le bain de fusion, même à des températures extrêmes. Ils servent de bouclier parfait et invisible, permettant au métal de fondre, de fusionner et de se solidifier sans aucune altération chimique.

Prévenir la porosité et la fragilisation

En empêchant l'azote et l'hydrogène de pénétrer dans le bain de fusion, un blindage gazeux approprié est la principale défense contre la porosité. Le résultat est une soudure solide et dense, exempte des piqûres et des vides internes qui affaiblissent gravement le joint. Il prévient également les changements métallurgiques qui causent la fragilisation.

Assurer l'intégrité métallurgique

En fin de compte, le gaz de protection garantit que la composition chimique de la soudure finie correspond aux propriétés prévues du métal d'apport et des métaux de base. La soudure reste aussi solide, ductile et résistante à la corrosion que l'ingénieur l'a conçue.

Pièges courants à éviter

Bien que le principe soit simple, son application exige de la précision. Plusieurs erreurs courantes peuvent annuler les avantages de l'utilisation d'un gaz de protection.

Débit incorrect

Le réglage du débit de gaz correct est essentiel. Trop peu de gaz fournira un blindage incomplet, permettant une contamination. Trop de gaz peut créer des turbulences, ce qui aspire en fait l'air ambiant dans l'arc, annulant tout le but.

Conditions environnementales

Le gaz de protection est facilement perturbé. Même une légère brise ou un ventilateur d'atelier peut souffler la bulle protectrice loin du bain de fusion, entraînant une oxydation soudaine et sévère. Le soudage en extérieur nécessite souvent des pare-brise ou le passage à un procédé avec un blindage plus robuste, comme le soudage à fil fourré ou à l'électrode enrobée.

Fuites d'équipement

Une petite fuite dans un tuyau de gaz, un raccord ou un ensemble de torche peut aspirer de l'air dans le flux de gaz. Cela contamine le blindage de l'intérieur et introduira des défauts dans chaque soudure que vous produirez jusqu'à ce qu'elle soit trouvée et réparée.

Faire le bon choix pour votre objectif

Le contrôle de l'atmosphère est un aspect fondamental du soudage. Votre approche doit s'aligner directement sur le résultat requis du produit fini.

- Si votre objectif principal est l'intégrité structurelle et la sécurité : Un blindage gazeux approprié est non négociable. C'est le seul moyen de prévenir les défauts invisibles qui entraînent la défaillance du joint sous charge.

- Si votre objectif principal est l'apparence esthétique : Un cordon de soudure propre, brillant et lisse est le résultat direct d'un blindage gazeux efficace. Il réduit considérablement la décoloration et élimine les projections et la porosité associées à la contamination.

- Si vous travaillez dans des conditions venteuses ou en extérieur : Vous devez ériger des barrières pour bloquer le vent ou passer à un procédé comme le soudage à l'arc avec électrode enrobée (stick) qui utilise un revêtement de flux solide pour la protection au lieu d'une enveloppe gazeuse fragile.

En fin de compte, l'utilisation d'un gaz de protection ne vise pas à améliorer l'apparence de la soudure ; il s'agit de s'assurer que la soudure est fondamentalement saine.

Tableau récapitulatif :

| Avantage | Comment le gaz inerte aide | Résultat |

|---|---|---|

| Prévient l'oxydation | Déplace l'oxygène, arrêtant la formation rapide de rouille | Élimine les oxydes et inclusions fragiles |

| Élimine la porosité | Bloque l'azote et l'hydrogène de l'atmosphère | Crée une soudure solide et dense, exempte de bulles de gaz |

| Évite la fragilisation | Empêche l'absorption d'azote dans les métaux comme l'acier inoxydable | Maintient la ductilité et la ténacité de la soudure |

| Assure l'intégrité métallurgique | Fournit une atmosphère non réactive pour la fusion | La soudure correspond à la résistance et à la résistance à la corrosion du métal de base |

Obtenez des soudures impeccables et de haute intégrité avec le bon équipement et l'expertise. KINTEK est spécialisé dans la fourniture de gaz de laboratoire de haute pureté et de consommables de soudage essentiels pour créer l'environnement de protection parfait. Que vous soyez un laboratoire de recherche développant de nouveaux alliages ou un fabricant exigeant des soudures cohérentes et de haute qualité, nos produits garantissent que vos processus sont protégés contre la contamination. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de soudage et d'approvisionnement en gaz et découvrez comment nous pouvons soutenir vos objectifs de qualité et de sécurité.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées