À la base, le dépôt physique en phase vapeur (PVD) est une famille de processus de revêtement sous vide où un matériau solide est physiquement converti en vapeur, transporté à travers une chambre à vide et condensé sur un substrat pour former une couche mince haute performance. Contrairement aux processus chimiques, le PVD repose entièrement sur des mécanismes physiques comme la chaleur ou l'énergie cinétique pour déplacer les atomes d'une source vers une cible.

La caractéristique déterminante du PVD est qu'il s'agit d'un processus physique, "en ligne de mire". Il déplace physiquement les atomes d'une source solide vers la surface d'un substrat sans induire de réaction chimique pour créer le matériau final.

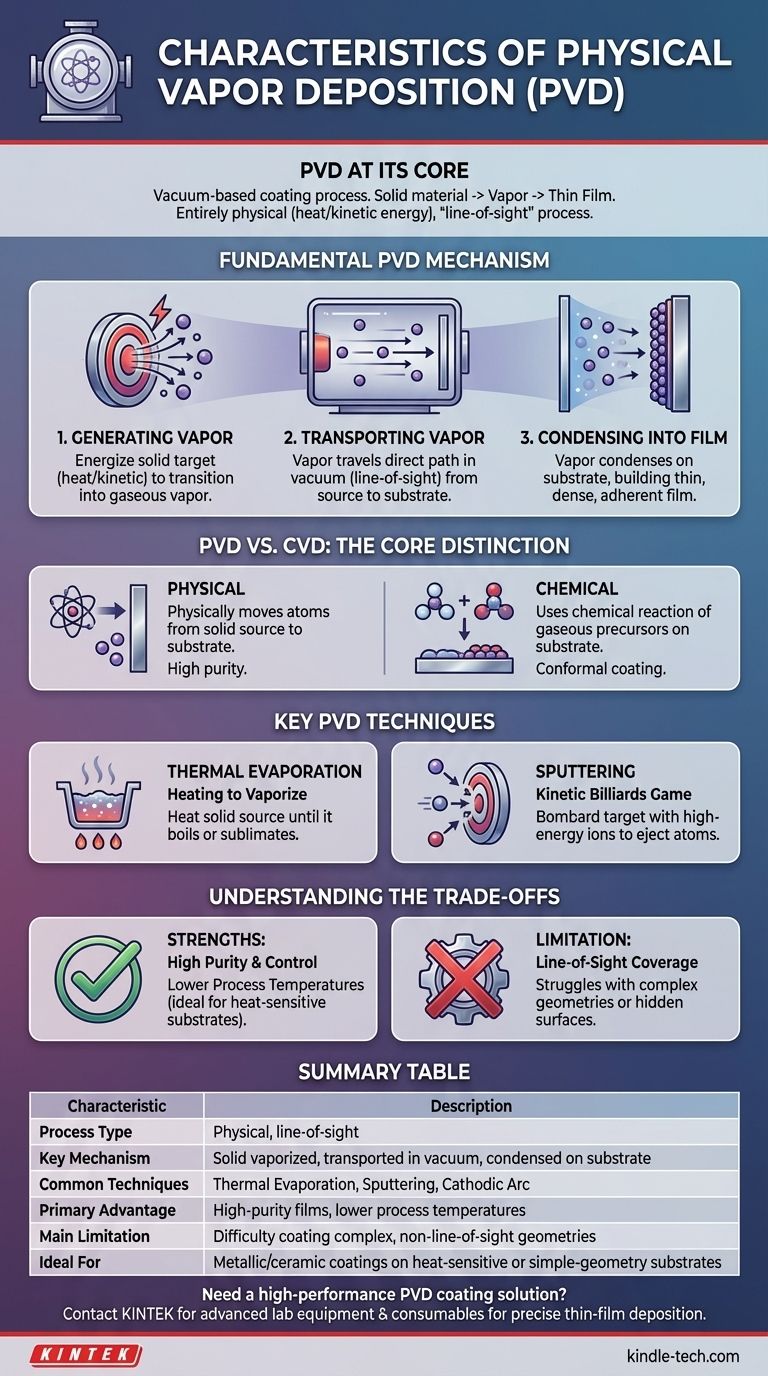

Le mécanisme fondamental du PVD : du solide à la vapeur au film

Chaque processus PVD suit la même séquence fondamentale en trois étapes dans un environnement de vide poussé. Le vide est essentiel car il empêche le matériau vaporisé de réagir ou de se disperser avec les particules d'air ambiant.

Étape 1 : Génération de la vapeur

La première étape consiste à énergiser un matériau source solide, appelé la "cible", jusqu'à ce qu'il passe à l'état de vapeur gazeuse. Ceci est accompli uniquement par l'application d'énergie physique.

Étape 2 : Transport de la vapeur

Une fois vaporisés, les atomes ou les molécules se déplacent en ligne droite à travers la chambre à vide, de la source au substrat. Ce chemin direct explique pourquoi le PVD est souvent décrit comme un processus en ligne de mire.

Étape 3 : Condensation en un film

Lorsque les particules de vapeur atteignent la surface plus froide du substrat, elles se condensent à nouveau en un état solide. Cette condensation s'accumule couche par couche, formant un film mince, dense et très adhérent.

Techniques PVD clés et leurs principes

La principale différence entre les méthodes PVD réside dans la manière dont elles accomplissent l'étape 1 — la génération de la vapeur. Les deux techniques les plus courantes illustrent parfaitement cette distinction.

Évaporation thermique : Chauffage pour vaporiser

C'est la méthode la plus simple. Un matériau source solide est chauffé dans un creuset jusqu'à ce qu'il atteigne une température suffisamment élevée pour bouillir ou sublimer, libérant une vapeur qui recouvre ensuite le substrat.

Pulvérisation cathodique : Un jeu de billard cinétique

La pulvérisation cathodique ne dépend pas de la chaleur. Au lieu de cela, le matériau cible est bombardé d'ions à haute énergie (généralement provenant d'un gaz inerte comme l'argon). Ces ions agissent comme des boules de billard microscopiques, frappant la cible et détachant des atomes de sa surface, qui se déposent ensuite sur le substrat.

Autres méthodes notables

La famille PVD est diverse et comprend des techniques spécialisées comme le dépôt par arc cathodique (Arc-PVD), qui utilise un arc électrique pour vaporiser la source, et le dépôt par laser pulsé, qui utilise un laser de haute puissance pour ablater le matériau de la cible.

Différencier le PVD du dépôt chimique en phase vapeur (CVD)

Comprendre le PVD est souvent plus facile en le comparant à son homologue, le dépôt chimique en phase vapeur (CVD). Leurs noms suggèrent leur différence fondamentale.

La distinction fondamentale : Physique vs. Chimique

Le PVD déplace physiquement les atomes d'une source solide sur le substrat. Le matériau sur le substrat est le même que le matériau de la source.

Le CVD utilise une réaction chimique à la surface du substrat pour créer le film. Un ou plusieurs gaz précurseurs sont introduits dans une chambre, où ils réagissent ou se décomposent sur une surface chaude pour former un nouveau matériau solide stable.

Intrants du processus

Le PVD commence avec une cible solide du matériau de revêtement désiré. Le CVD commence avec des molécules précurseurs gazeuses qui contiennent les éléments nécessaires au film final.

Comprendre les compromis

Comme toute technologie, le PVD présente des avantages distincts et des limitations inhérentes qui définissent ses applications idéales.

Force : Pureté et contrôle

Parce que le PVD fonctionne sous vide poussé et transporte physiquement le matériau source, il peut produire des films d'une pureté exceptionnellement élevée. Le processus offre un contrôle précis de l'épaisseur et de la structure du film.

Force : Températures de processus plus basses

De nombreux processus PVD, en particulier la pulvérisation cathodique, peuvent être réalisés à des températures relativement basses. Cela les rend idéaux pour le revêtement de substrats sensibles à la chaleur, tels que les plastiques ou certains composants électroniques, qui seraient endommagés par les processus CVD à haute température.

Limitation : Couverture en ligne de mire

La nature "en ligne de mire" du PVD est sa limitation la plus importante. Il excelle dans le revêtement de surfaces planes ou légèrement courbées, mais a du mal à déposer un film uniforme à l'intérieur de géométries complexes, de tranchées profondes ou sur la face arrière d'un objet.

Faire le bon choix pour votre objectif

Le choix entre le PVD et un processus chimique comme le CVD dépend entièrement du matériau que vous déposez et de la géométrie de la pièce que vous revêtez.

- Si votre objectif principal est un revêtement métallique ou céramique de haute pureté sur une géométrie simple : le PVD est souvent le choix supérieur en raison de son transfert direct de matériau et de ses exigences de température plus basses.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme (conforme) sur une forme complexe avec des surfaces cachées : le CVD est généralement la meilleure approche, car les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces exposées.

Comprendre cette distinction fondamentale entre un transfert physique et une création chimique est la clé pour exploiter la puissance des technologies de dépôt de couches minces.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de processus | Physique, en ligne de mire |

| Mécanisme clé | Matériau solide vaporisé, transporté sous vide, condensé sur le substrat |

| Techniques courantes | Évaporation thermique, pulvérisation cathodique, arc cathodique |

| Avantage principal | Films de haute pureté, températures de processus plus basses |

| Limitation principale | Difficulté à revêtir des géométries complexes, non en ligne de mire |

| Idéal pour | Revêtements métalliques/céramiques sur des substrats sensibles à la chaleur ou de géométrie simple |

Besoin d'une solution de revêtement PVD haute performance pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour un dépôt précis de couches minces. Notre expertise vous garantit d'obtenir la bonne technologie PVD pour atteindre une pureté, une adhérence et des performances de revêtement supérieures pour vos substrats spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer votre recherche ou votre processus de fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées