À la base, un évaporateur à film raclé est un système de composants conçus avec précision pour distiller des composés thermiquement sensibles sous vide poussé. Ses principaux composants comprennent le corps de l'évaporateur chauffé, un système de raclage interne rotatif, un condenseur interne, un système de vide et des entrées et sorties dédiées pour le flux de matière. Ces pièces fonctionnent de concert pour créer un film de matière mince et agité, permettant une évaporation rapide à des températures bien inférieures au point d'ébullition atmosphérique.

Le génie d'un système à film raclé ne réside pas dans un seul composant, mais dans la façon dont ils se combinent pour minimiser le temps et la température auxquels une molécule est exposée à la chaleur. En créant un film mince agité mécaniquement en face d'un condenseur à proximité, il permet la purification de matériaux qui seraient détruits par la distillation traditionnelle.

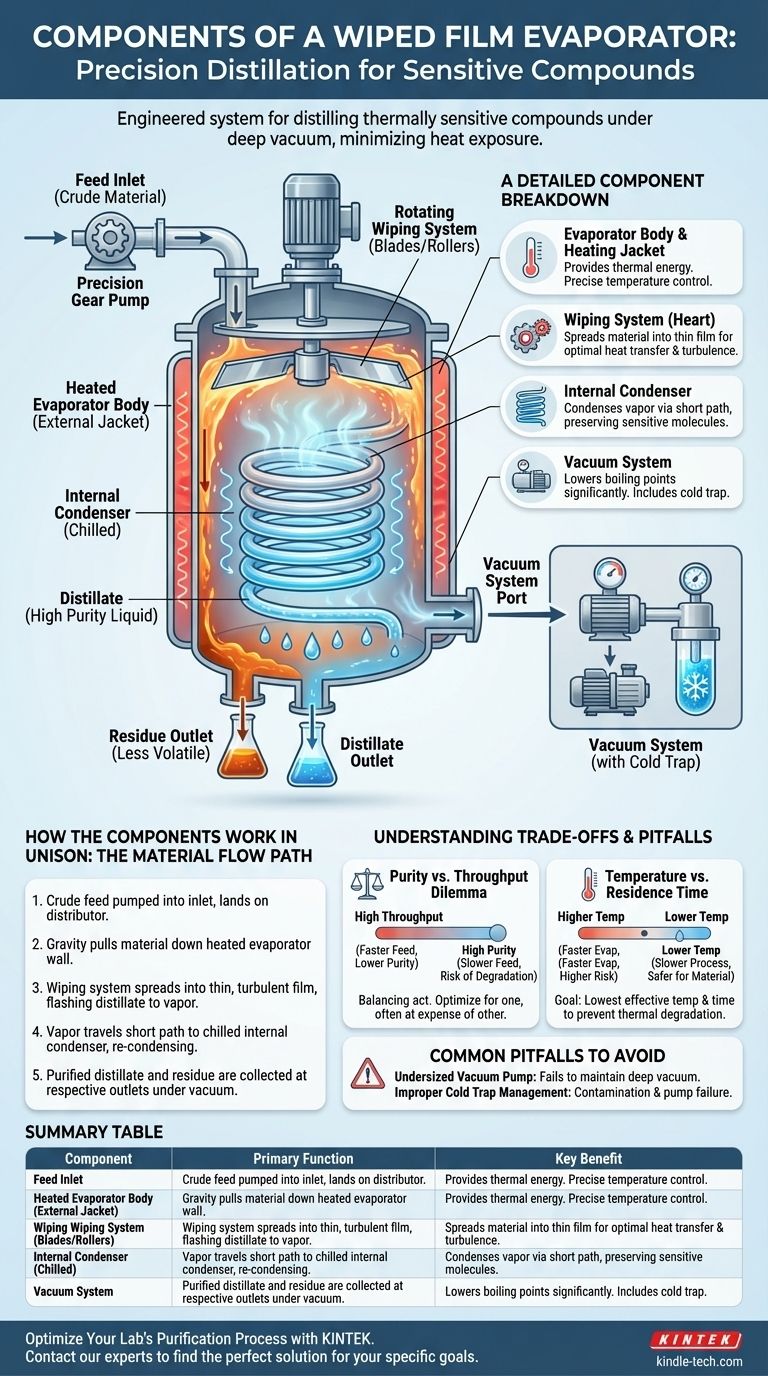

Comment les composants fonctionnent à l'unisson

Un évaporateur à film raclé (souvent appelé distillateur à court trajet lorsqu'il comprend un condenseur interne) fonctionne comme un processus continu. Comprendre le parcours du matériau clarifie la fonction de chaque partie.

Le cheminement du flux de matière

Tout d'abord, la matière d'alimentation brute est pompée dans l'évaporateur par une entrée d'alimentation dédiée, atterrissant sur une plaque de distribution.

La gravité tire le matériau le long de la paroi intérieure du corps de l'évaporateur, qui est chauffé par une chemise externe.

Le système de raclage (rouleaux ou lames) étale ce matériau en un film extrêmement mince et turbulent contre la surface chaude, provoquant la vaporisation des composés les plus volatils (le "distillat").

Cette vapeur parcourt une distance extrêmement courte – le "court trajet" – jusqu'au condenseur interne, qui est refroidi. Au contact, la vapeur se recondense en un liquide de haute pureté.

Le liquide distillat purifié s'écoule le long du condenseur et est collecté à la sortie du distillat. Le matériau moins volatil (le "résidu") qui ne s'est pas évaporé continue le long de la paroi chauffée et est collecté à la sortie du résidu.

Une ventilation détaillée des composants

Chaque composant est essentiel pour contrôler le processus de séparation. Une défaillance ou une mauvaise configuration d'une pièce compromettra l'efficacité de l'ensemble du système.

Le corps de l'évaporateur et la chemise chauffante

Le corps de l'évaporateur est le récipient cylindrique principal, généralement en acier inoxydable ou en verre borosilicaté.

Il est entouré d'une chemise chauffante à travers laquelle un fluide thermique (comme de l'huile ou de l'eau) est mis en circulation. Cette chemise fournit l'énergie nécessaire à l'évaporation, et sa température est un paramètre de contrôle primaire.

Le système de raclage

C'est le cœur de la machine. Un moteur entraîne un ensemble rotor central équipé de racleurs – souvent des lames en PTFE à ressort ou des cylindres roulants.

Les racleurs ont deux fonctions : ils maintiennent un film constamment mince pour un transfert de chaleur optimal et créent de la turbulence pour garantir que du matériau frais est constamment exposé à la surface chauffée.

Le condenseur interne

Dans une configuration à court trajet, un grand serpentin de condenseur est placé à l'intérieur du centre du corps de l'évaporateur. Un fluide réfrigéré y est mis en circulation.

Son emplacement central réduit considérablement la distance que la vapeur doit parcourir, ce qui minimise la chute de pression et empêche les molécules sensibles de se dégrader pendant leur trajet de la paroi chaude à la surface froide.

Le système de vide

Le système de vide ne fait pas partie de l'évaporateur lui-même mais est essentiel à son fonctionnement. Il se connecte au corps principal via un grand port.

Un vide puissant (généralement de 0,001 à 1 mbar) abaisse considérablement le point d'ébullition des composés cibles. Ce système comprend généralement un piège froid pour congeler les vapeurs avant qu'elles ne puissent endommager les coûteuses pompes à vide.

Systèmes d'alimentation et de décharge

L'entrée d'alimentation est souvent connectée à une pompe de haute précision (comme une pompe à engrenages) pour assurer un débit d'alimentation stable et contrôlable.

Les sorties de distillat et de résidu sont situées au bas de l'unité, permettant aux fractions séparées d'être retirées en continu de l'environnement sous vide, souvent via des pompes ou des flacons de collecte.

Comprendre les compromis et les pièges

L'exploitation d'un système à film raclé est un exercice d'équilibre. L'optimisation pour un paramètre, tel que le débit, se fait souvent au détriment d'un autre, comme la pureté.

Le dilemme pureté vs débit

L'augmentation du débit d'alimentation peut augmenter le rendement, mais elle peut également épaissir le film sur la paroi de l'évaporateur, réduisant l'efficacité d'évaporation et diminuant la pureté finale du distillat.

Inversement, un débit d'alimentation très lent peut maximiser la pureté mais peut entraîner une dégradation thermique si le matériau reste trop longtemps sur la surface chaude, même sous forme de film mince.

Température vs temps de résidence

Des températures d'évaporateur plus élevées augmentent le taux d'évaporation mais augmentent également le risque de dégradation thermique de votre composé cible.

L'objectif est de trouver la température la plus basse possible qui permette une séparation efficace au niveau de vide et au débit souhaités.

Pièges courants à éviter

Ne pas dimensionner correctement la pompe à vide est une erreur courante. Une pompe sous-dimensionnée ne pourra pas maintenir le vide poussé nécessaire pour abaisser suffisamment les points d'ébullition.

Un autre piège est une mauvaise gestion du piège froid. Si le piège n'est pas assez froid ou se remplit, les composés volatils passeront à la pompe à vide, provoquant une contamination et une défaillance éventuelle.

Faire le bon choix pour votre objectif

Vos paramètres opérationnels doivent être dictés par votre objectif principal pour le cycle de distillation.

- Si votre objectif principal est de maximiser la pureté : Opérez au vide le plus poussé possible, utilisez un débit d'alimentation plus lent et trouvez la température d'évaporateur efficace la plus basse.

- Si votre objectif principal est de maximiser le débit : Augmentez le débit d'alimentation et la vitesse des racleurs, en acceptant un petit compromis potentiel sur la pureté finale.

- Si votre objectif principal est de traiter des matériaux très sensibles : Privilégiez un vide profond et stable et une température d'évaporateur très basse, même si cela ralentit considérablement le processus.

En comprenant comment chaque composant contribue à l'équilibre délicat du temps, de la température et de la pression, vous pouvez contrôler efficacement la séparation de vos composés les plus précieux.

Tableau récapitulatif :

| Composant | Fonction principale | Avantage clé |

|---|---|---|

| Corps de l'évaporateur et chemise chauffante | Fournit l'énergie thermique pour l'évaporation | Contrôle précis de la température pour les matériaux sensibles |

| Système de raclage (Rotors/Lames) | Étale le matériau en un film mince et agité | Maximise le transfert de chaleur et minimise l'exposition thermique |

| Condenseur interne | Condense la vapeur en liquide sur un court trajet | Préserve l'intégrité des composés en réduisant la distance de parcours de la vapeur |

| Système de vide | Abaisse considérablement les points d'ébullition des composés | Permet la distillation à des températures sûres pour les matériaux sensibles |

| Systèmes d'alimentation et de décharge | Contrôle l'entrée et la sortie continues de matière | Permet un processus de séparation stable et contrôlé |

Optimisez le processus de purification de votre laboratoire avec KINTEK

Vous avez du mal à purifier des composés thermiquement sensibles sans dégradation ? L'ingénierie précise d'un évaporateur à film raclé est essentielle pour réussir. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes de distillation conçus pour une efficacité et une pureté maximales.

Nous pouvons vous aider à sélectionner le bon système pour atteindre vos objectifs spécifiques, que votre priorité soit de maximiser la pureté, d'augmenter le débit ou de traiter des matériaux très sensibles. Notre expertise vous assure d'obtenir les performances et la fiabilité dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution d'évaporateur à film raclé parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés