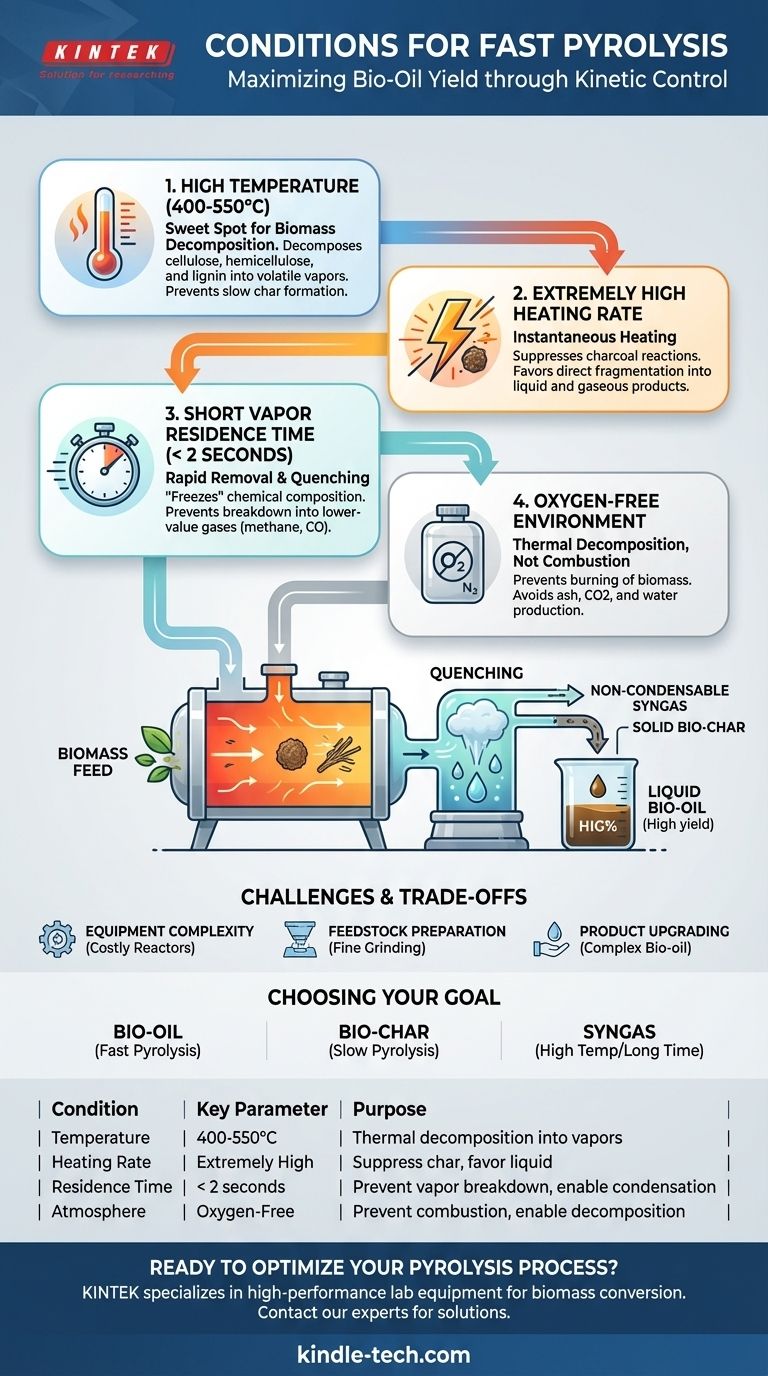

La pyrolyse rapide est réalisée en remplissant quatre conditions opérationnelles spécifiques : une température élevée (typiquement 400-550°C), une vitesse de chauffage extrêmement rapide, un temps de résidence des vapeurs très court (moins de deux secondes) et l'absence totale d'oxygène. Ces paramètres sont contrôlés avec précision pour décomposer rapidement la biomasse et capturer immédiatement les vapeurs résultantes sous forme de bio-huile liquide, maximisant ainsi son rendement.

Le principe fondamental de la pyrolyse rapide est le contrôle cinétique. Les conditions sont conçues pour craquer thermiquement la biomasse en vapeurs précieuses, puis les refroidir rapidement en un carburant liquide avant qu'elles n'aient le temps de se décomposer davantage en gaz ou solides moins désirables.

Les quatre conditions fondamentales de la pyrolyse rapide

Pour comprendre pourquoi la pyrolyse rapide est efficace, nous devons examiner chacune de ses conditions déterminantes. Chaque paramètre joue un rôle essentiel pour orienter les réactions chimiques vers le produit liquide souhaité.

Température élevée (400-550°C)

Cette plage de température est le « juste milieu » pour décomposer thermiquement les principaux composants de la biomasse – cellulose, hémicellulose et lignine – en molécules volatiles plus petites qui forment des vapeurs.

Les températures inférieures à cette plage sont trop lentes pour une conversion rapide, favorisant la formation de charbon solide. Les températures nettement supérieures à cette plage ont tendance à favoriser le craquage secondaire des vapeurs en gaz permanents non condensables.

Vitesse de chauffage extrêmement élevée

C'est peut-être la caractéristique la plus déterminante de la pyrolyse rapide. Les particules de biomasse doivent être chauffées à la température cible presque instantanément.

Ce transfert d'énergie rapide supprime les réactions qui mènent à la formation de charbon de bois et favorise plutôt la fragmentation de la biomasse directement en produits liquides et gazeux. Cela contraste fortement avec la pyrolyse lente, qui utilise de très faibles vitesses de chauffage pour maximiser le rendement en charbon.

Temps de résidence des vapeurs court (< 2 secondes)

Une fois que la biomasse s'est décomposée en vapeurs chaudes, ces vapeurs doivent être retirées immédiatement de la zone chaude du réacteur. Un temps de résidence inférieur à deux secondes est crucial.

Ce retrait rapide et le refroidissement subséquent (trempe) « figent » la composition chimique des vapeurs, les condensant en bio-huile liquide. Si elles sont laissées dans la zone chaude, ces vapeurs continueraient à réagir et à se décomposer en produits de moindre valeur comme le méthane et le monoxyde de carbone.

Environnement exempt d'oxygène

La pyrolyse rapide est un processus de décomposition thermique, et non de combustion. L'ensemble du processus doit être réalisé sous atmosphère inerte, totalement dépourvue d'oxygène.

L'introduction d'oxygène provoquerait la combustion de la biomasse, libérant son énergie sous forme de chaleur et produisant des cendres, du dioxyde de carbone et de l'eau au lieu de la bio-huile, du biochar et du gaz de synthèse désirés.

Comment ces conditions dictent le résultat

L'interaction entre ces quatre conditions est ce qui permet aux opérateurs de contrôler précisément la distribution finale des produits.

Maximiser le rendement en bio-huile

La combinaison d'une vitesse de chauffage élevée et d'un temps de résidence court est spécifiquement conçue pour maximiser la production de vapeurs condensables, qui forment la bio-huile liquide. Ce processus peut convertir une partie significative de la biomasse initiale en un produit de carburant liquide.

Minimiser le charbon et le gaz

En chauffant le matériau si rapidement, le processus contourne les réactions plus lentes qui forment une structure de charbon stable. De même, en retirant immédiatement les vapeurs, les réactions secondaires qui généreraient un excès de gaz sont évitées.

Le rôle des produits secondaires

Bien que la bio-huile soit l'objectif principal, les coproduits ne sont pas gaspillés. Le gaz de synthèse non condensable (contenant du méthane, de l'hydrogène et du monoxyde de carbone) est souvent brûlé sur place pour fournir l'énergie intense nécessaire au chauffage du réacteur, rendant le processus plus autonome.

Comprendre les compromis et les défis

Bien qu'efficace, l'atteinte des conditions précises pour la pyrolyse rapide présente plusieurs défis pratiques.

Complexité et coût de l'équipement

Le maintien de vitesses de chauffage extrêmement élevées et de temps de résidence courts nécessite des réacteurs sophistiqués et souvent coûteux, tels que des pyrolyseurs à lit fluidisé ou ablatifs. Les réacteurs discontinus simples utilisés pour la pyrolyse lente sont insuffisants.

Préparation des matières premières

Pour assurer un transfert de chaleur rapide, la biomasse doit être séchée et broyée en particules très fines. Cette étape de prétraitement ajoute à la consommation d'énergie et au coût de l'opération globale.

Séparation et valorisation des produits

La bio-huile brute produite est un mélange complexe, acide et instable, qui nécessite une valorisation supplémentaire avant de pouvoir être utilisée comme carburant de transport conventionnel. La séparation et la purification efficaces des produits finaux constituent un défi important.

Faire le bon choix pour votre objectif

Les conditions de pyrolyse optimales dépendent entièrement du produit final souhaité.

- Si votre objectif principal est de maximiser la bio-huile liquide : Vous devez utiliser des vitesses de chauffage élevées, des températures modérées (400-550°C) et un temps de résidence des vapeurs très court.

- Si votre objectif principal est de maximiser le biochar solide : Vous devriez utiliser des températures basses et des vitesses de chauffage lentes, caractéristiques de la pyrolyse lente.

- Si votre objectif principal est de maximiser le gaz de synthèse inflammable : Vous utiliseriez généralement des températures très élevées et un temps de résidence des gaz plus long pour encourager la décomposition complète des vapeurs.

En fin de compte, maîtriser la pyrolyse consiste à contrôler précisément la chaleur, le temps et l'atmosphère pour dicter le résultat chimique final.

Tableau récapitulatif :

| Condition | Paramètre clé | Objectif |

|---|---|---|

| Température | 400-550°C | Décomposition thermique de la biomasse en vapeurs |

| Vitesse de chauffage | Extrêmement élevée | Supprimer la formation de charbon, favoriser les produits liquides |

| Temps de résidence des vapeurs | < 2 secondes | Empêcher la décomposition des vapeurs, permettre la condensation en bio-huile |

| Atmosphère | Sans oxygène | Empêcher la combustion, permettre la décomposition thermique |

Prêt à optimiser votre processus de pyrolyse ?

Maîtriser les conditions précises de la pyrolyse rapide est essentiel pour maximiser votre rendement en bio-huile. KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour la recherche et le développement de la conversion de la biomasse. Nos réacteurs et systèmes de contrôle de la température sont conçus pour vous aider à atteindre les paramètres exacts nécessaires à une pyrolyse efficace.

Laissez nos experts vous aider à choisir l'équipement adéquat pour contrôler la température, la vitesse de chauffage et le temps de résidence pour votre matière première de biomasse spécifique et vos objectifs de produit.

Contactez KINTEL dès aujourd'hui pour discuter des besoins de pyrolyse de votre laboratoire et découvrir comment nos solutions peuvent améliorer l'efficacité de votre recherche et votre rendement en produit.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la méthode de pyrolyse par micro-ondes ? Un moyen plus rapide et plus efficace de transformer les déchets en valeur

- Quelle est la différence entre une étuve sèche et un incubateur ? Choisir le bon équipement pour votre laboratoire

- Quels sont les inconvénients du filtre-presse à plateaux et cadres ? Coûts de main-d'œuvre élevés et traitement par lots inefficace

- Quel est l'effet de la pression de pulvérisation ? Maîtrisez l'énergie atomique pour des films minces supérieurs

- Pourquoi un processus de refroidissement lent du four de 24 heures est-il nécessaire après le recuit ? Assurer l'intégrité de la céramique et la stabilité des données

- Quel est l'avenir de la biomasse ? Un virage stratégique vers les carburants et produits à haute valeur ajoutée

- Le graphite est-il affecté par la chaleur ? Découvrez sa force et sa stabilité remarquables à hautes températures

- Quelle est la fonction d'un agitateur orbital à température constante dans l'hydrolyse de la biomasse ? Maximiser les rendements en sucre