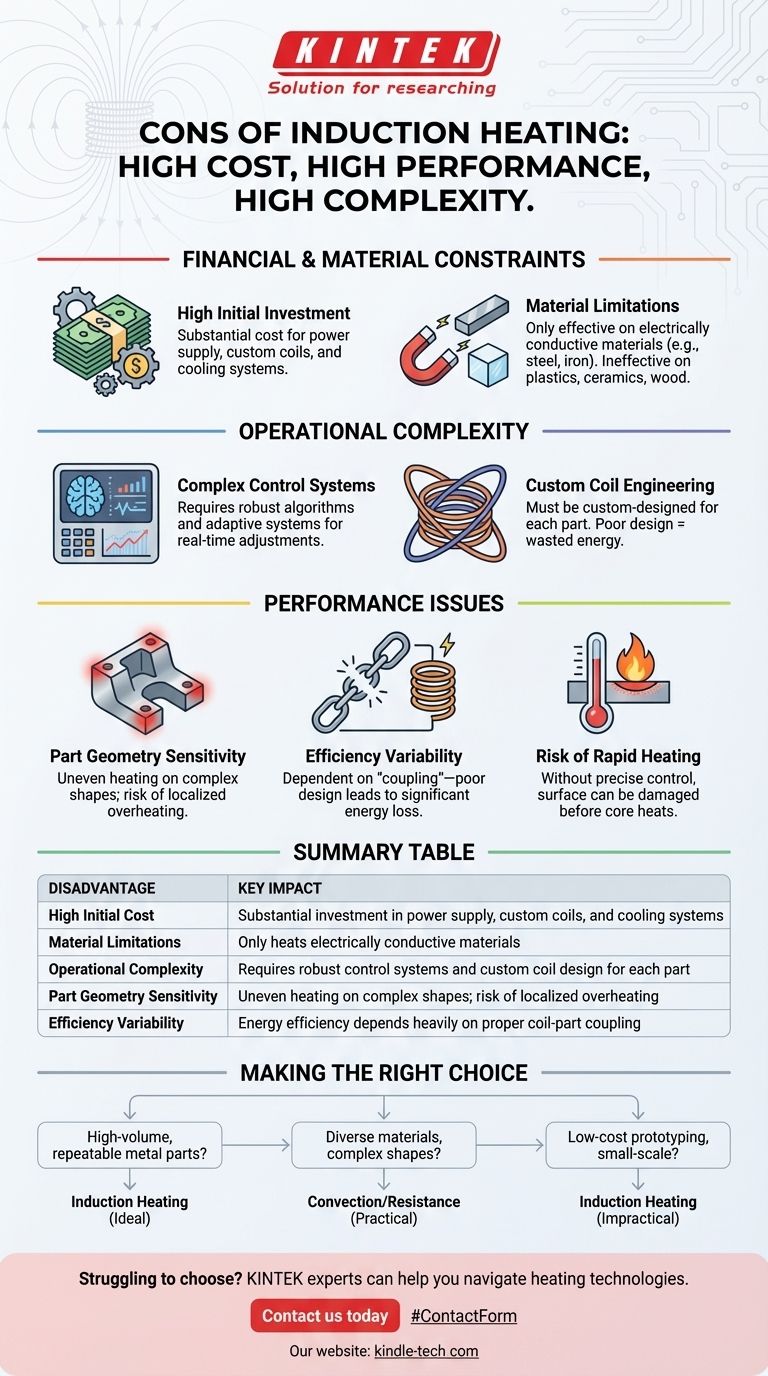

Les principaux inconvénients du chauffage par induction sont son coût initial élevé de l'équipement, sa limitation aux seuls matériaux électriquement conducteurs et sa complexité opérationnelle significative. Bien que incroyablement rapide et précis, cette technologie nécessite une ingénierie spécialisée pour la conception des bobines et des systèmes de contrôle sophistiqués pour fonctionner efficacement.

Le chauffage par induction offre une vitesse et une précision inégalées, mais cette performance n'est pas universellement applicable. Le compromis fondamental consiste à accepter un investissement initial élevé et des frais généraux d'ingénierie importants en échange d'un chauffage rapide et hautement contrôlé dans des applications très spécifiques.

Le défi du contrôle et de la complexité

L'un des obstacles les plus importants à l'adoption du chauffage par induction est l'expertise technique requise pour le faire fonctionner correctement. Ce n'est pas une solution simple de type « brancher et utiliser ».

La nécessité de systèmes de contrôle robustes

Les alimentations par induction nécessitent des algorithmes de contrôle robustes et complexes. Ces systèmes doivent s'adapter constamment à différentes charges et points de fonctionnement pour fournir une chaleur constante.

Comme indiqué dans la recherche, cela est particulièrement difficile dans les systèmes comportant plusieurs bobines ou différents types de pièces, nécessitant souvent des algorithmes adaptatifs pour des ajustements en temps réel.

Conception de bobines personnalisées

La bobine d'induction, qui génère le champ magnétique, est le cœur du système et doit être conçue sur mesure pour la pièce spécifique en cours de chauffage.

La forme, la taille et la distance de la bobine par rapport à la pièce sont cruciales pour l'efficacité. Une bobine mal conçue ou inadaptée entraînera un chauffage inégal et un gaspillage d'énergie.

Contraintes financières et matérielles

Au-delà de la complexité opérationnelle, il existe des limitations physiques et financières fondamentales qui définissent où le chauffage par induction est une option viable.

Investissement initial en capital élevé

Le coût initial d'un système de chauffage par induction est substantiel. Cela comprend l'alimentation électrique à haute fréquence, les bobines fabriquées sur mesure et souvent un système de refroidissement par eau dédié pour gérer la chaleur générée dans la bobine elle-même.

Limites sur le matériau de la pièce

Le chauffage par induction fonctionne en induisant un courant électrique dans l'objet lui-même. Par conséquent, il n'est efficace que sur les matériaux électriquement conducteurs, principalement les métaux ferreux comme l'acier et le fer.

Il ne peut pas chauffer directement les matériaux non conducteurs tels que les plastiques, le verre, la céramique ou le bois, ce qui le rend inapproprié pour un large éventail d'applications.

Dépendance à la géométrie de la pièce

L'efficacité et l'uniformité du chauffage dépendent fortement de la forme de la pièce. Les géométries complexes avec des coins vifs, des trous ou des épaisseurs variables peuvent être très difficiles à chauffer uniformément.

Ces caractéristiques peuvent provoquer une concentration du champ magnétique, entraînant une surchauffe localisée et un risque de déformation ou d'endommagement de la pièce.

Comprendre les compromis

Les avantages annoncés du chauffage par induction s'accompagnent souvent de conditions cachées qui doivent être soigneusement examinées.

L'efficacité n'est pas garantie

Bien que le chauffage par induction *puisse* être très économe en énergie, cela dépend entièrement du « couplage » – c'est-à-dire de l'efficacité avec laquelle le champ magnétique transfère l'énergie à la pièce.

Un mauvais couplage dû à une conception de bobine inappropriée ou à un mauvais positionnement entraîne une perte d'énergie importante, annulant l'un des principaux arguments de vente de cette technologie.

Le risque de chauffage rapide

La capacité de chauffer des objets en quelques secondes est un avantage majeur. Cependant, cette vitesse peut également être un inconvénient.

Sans contrôle précis, la surface d'une pièce peut facilement être surchauffée et endommagée avant que le cœur n'atteigne la température souhaitée. Cela exige un niveau de contrôle des processus bien supérieur à celui requis pour les méthodes plus lentes comme le chauffage en four.

Faire le bon choix pour votre objectif

L'évaluation du chauffage par induction nécessite de faire correspondre son profil unique de coût élevé et de haute performance à vos besoins spécifiques.

- Si votre objectif principal est la fabrication répétitive à haut volume de pièces métalliques simples : L'investissement initial est souvent justifié par la vitesse, la cohérence et le contrôle inégalés.

- Si votre objectif principal est de chauffer divers matériaux ou des pièces aux formes complexes : Une technologie plus flexible comme un four à convection ou un four à résistance sera probablement plus pratique et rentable.

- Si votre objectif principal est le prototypage à faible coût ou la production à petite échelle : Le coût d'investissement élevé et l'ingénierie spécialisée rendent le chauffage par induction un choix peu pratique.

En fin de compte, choisir le chauffage par induction est une décision stratégique qui échange la flexibilité et le faible coût initial contre une vitesse et une précision inégalées dans un ensemble restreint de conditions idéales.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût initial élevé | Investissement substantiel dans l'alimentation, les bobines personnalisées et les systèmes de refroidissement |

| Limites des matériaux | Ne chauffe que les matériaux électriquement conducteurs (ex. : métaux) |

| Complexité opérationnelle | Nécessite des systèmes de contrôle robustes et une conception de bobine personnalisée pour chaque pièce |

| Sensibilité à la géométrie de la pièce | Chauffage inégal sur les formes complexes ; risque de surchauffe localisée |

| Variabilité de l'efficacité | L'efficacité énergétique dépend fortement du couplage approprié bobine-pièce |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les complexités des technologies de chauffage — de l'induction aux fours — pour trouver la solution la plus efficace et la plus rentable pour vos matériaux et applications spécifiques. Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Comment un four de pressage à chaud sous vide traite-t-il les défauts structurels dans les lingots d'alliage CoCrPtB bruts de coulées ? Optimisez votre densité

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Comment le vide et le chauffage se coordonnent-ils pour le dégazage dans les composites SiC/Al ? Optimisation de la densité et de la qualité de l'interface