À la base, la métallurgie des poudres (MP) est un procédé de fabrication qui crée des objets métalliques solides à partir de poudre plutôt qu'à partir de métal en fusion. Les principales considérations tournent autour des caractéristiques de la poudre initiale, des méthodes utilisées pour la compacter et la fusionner, et des propriétés inhérentes à la pièce finale, telles que sa densité et sa résistance. Le succès dépend du contrôle minutieux de chaque étape pour produire des composants précis et hautement exacts.

La métallurgie des poudres offre un moyen puissant de créer des pièces complexes, de forme nette, avec un minimum de gaspillage de matériaux. Cependant, son efficacité dépend de la gestion de la relation critique entre les propriétés de la poudre initiale et la porosité de la pièce finale, ce qui a un impact direct sur sa résistance mécanique.

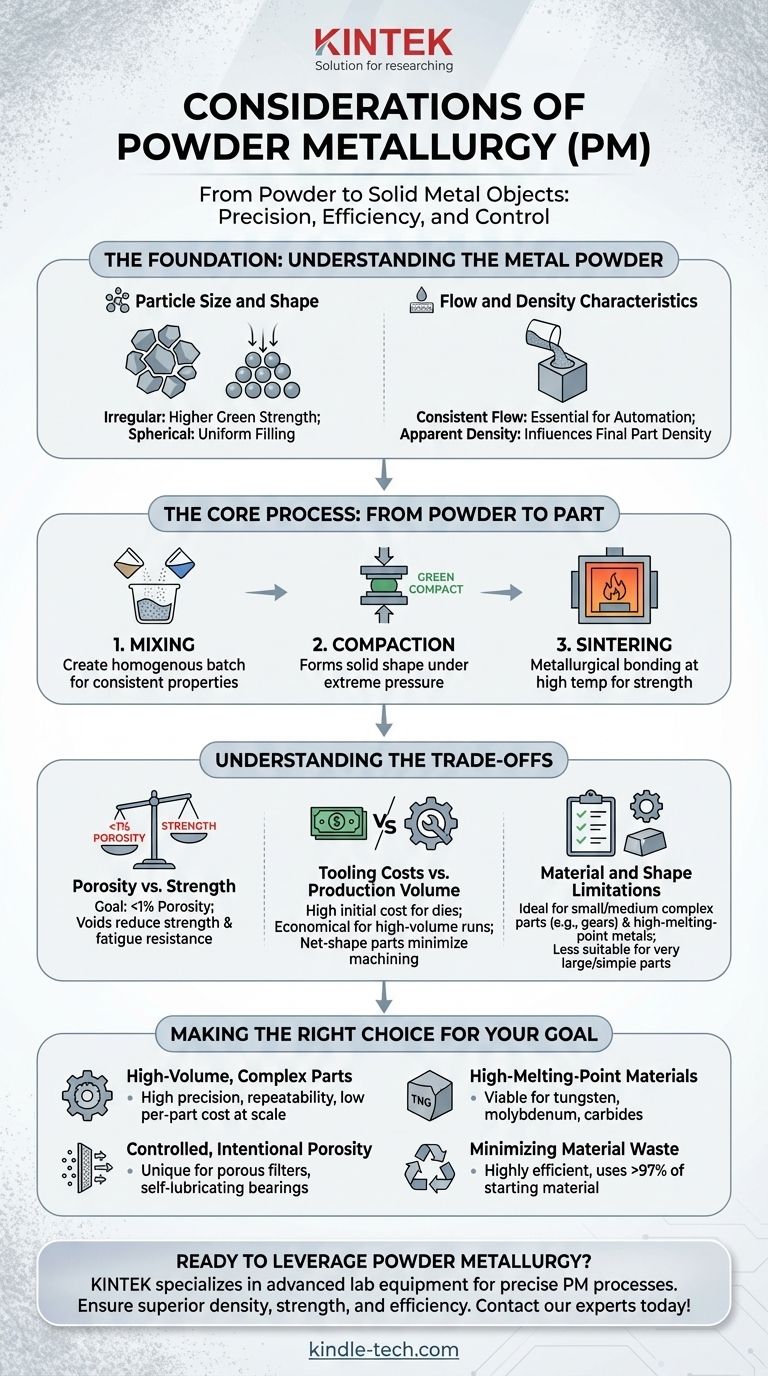

Le fondement : Comprendre la poudre métallique

Le matériau de départ est le facteur le plus important dans le processus de métallurgie des poudres. Ses propriétés physiques dictent son comportement pendant la fabrication et déterminent les caractéristiques finales du composant.

Taille et forme des particules

La taille et la forme des particules de poudre métallique individuelles sont cruciales. Les particules irrégulières ou angulaires ont tendance à mieux s'imbriquer lors du compactage, conduisant à une résistance accrue à l'état pré-fritté. Les poudres sphériques, en revanche, s'écoulent plus facilement, ce qui peut être essentiel pour remplir uniformément les cavités de matrice complexes.

Caractéristiques d'écoulement et de densité

La capacité d'une poudre à s'écouler de manière constante est essentielle pour la production automatisée à grand volume. Un mauvais écoulement peut entraîner un remplissage inégal de la matrice, provoquant des variations de densité et des défauts dans la pièce finale. La densité apparente de la poudre (la façon dont elle se tasse sous l'effet de la gravité) influence la densité de la pièce finale et la pression de compactage requise.

Le processus central : De la poudre à la pièce

La métallurgie des poudres est un processus en plusieurs étapes. Chaque étape doit être contrôlée avec précision pour obtenir le résultat souhaité. La méthode conventionnelle implique trois étapes clés : le mélange, le compactage et le frittage.

Étape 1 : Le mélange

Différentes poudres métalliques peuvent être mélangées pour créer des alliages, ou des lubrifiants peuvent être ajoutés pour améliorer le processus de compactage. L'objectif du mélange est de créer un lot parfaitement homogène pour garantir que chaque pièce produite possède des propriétés chimiques et mécaniques constantes.

Étape 2 : Le compactage

Le mélange de poudre est introduit dans une matrice rigide et soumis à une pression extrême. Ce processus de compactage forme la poudre en une forme solide connue sous le nom de « compact vert ». Cette pièce est suffisamment solide pour être manipulée, mais n'a pas encore développé ses liaisons métallurgiques ou sa résistance finales.

Étape 3 : Le frittage

Le frittage est le traitement thermique critique qui transforme le compact vert en une pièce métallique durable. La pièce est chauffée dans un four à atmosphère contrôlée à une température inférieure au point de fusion du matériau principal. À cette température, les particules se lient métallurgiquement et soudent ensemble, augmentant considérablement la résistance et l'intégrité de la pièce.

Comprendre les compromis

Bien que puissante, la métallurgie des poudres n'est pas une solution universelle. Comprendre ses limites et ses compromis inhérents est crucial pour prendre une décision éclairée.

Porosité contre résistance

L'objectif ultime de la plupart des processus MP est de créer une pièce entièrement dense avec moins de 1 % de porosité. Tout vide restant peut agir comme des points de concentration de contraintes, réduisant la résistance globale et la résistance à la fatigue du composant. L'obtention d'une densité élevée nécessite souvent des techniques plus avancées et coûteuses.

Coût de l'outillage contre volume de production

La création des matrices en acier trempé ou en carbure utilisées pour le compactage est coûteuse. Ce coût d'outillage initial élevé signifie que la MP n'est généralement pas économique pour les petits tirages de production. Cependant, pour la production à grand volume, le coût par pièce devient très faible, car le processus est rapide, hautement répétable et produit des pièces de forme nette qui nécessitent peu ou pas d'usinage.

Limitations de matériaux et de forme

La métallurgie des poudres est idéale pour la production de pièces petites à moyennes mais complexes comme les engrenages, les bagues et les composants structurels. C'est également le procédé de choix pour les matériaux ayant des points de fusion extrêmement élevés, tels que le carbure de tungstène, qui sont très difficiles à traiter par coulée. Cependant, il est moins adapté aux pièces très grandes ou simples où la coulée ou le forgeage peuvent être plus rentables.

Faire le bon choix pour votre objectif

Choisir la métallurgie des poudres doit être une décision stratégique basée sur les exigences de votre application spécifique.

- Si votre objectif principal est la production à grand volume de pièces petites et complexes : La MP est un excellent choix en raison de sa haute précision, de sa répétabilité et de son faible coût par pièce à l'échelle.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : La MP est souvent la seule méthode viable pour fabriquer des pièces à partir de matériaux tels que le tungstène, le molybdène ou leurs carbures.

- Si votre objectif principal est de créer une porosité contrôlée et intentionnelle : La MP est unique dans sa capacité à produire des composants tels que des filtres poreux et des paliers autolubrifiants imprégnés d'huile.

- Si votre objectif principal est de minimiser le gaspillage de matériaux : La MP est un processus très efficace, utilisant plus de 97 % du matériau de départ dans la pièce finale, contrairement à l'usinage soustractif.

En pesant soigneusement ces considérations, vous pouvez tirer stratégiquement parti de la métallurgie des poudres pour obtenir des résultats de fabrication que d'autres processus ne peuvent pas offrir.

Tableau récapitulatif :

| Considération | Facteur clé | Impact sur la pièce finale |

|---|---|---|

| Propriétés de la poudre | Taille des particules, forme, écoulement, densité | Détermine la capacité de compactage, l'uniformité et la résistance finale |

| Étapes du processus | Mélange, Compactage, Frittage | Affecte l'intégrité de la pièce, la précision dimensionnelle et les liaisons métallurgiques |

| Compromis | Porosité contre résistance, Coût de l'outillage contre volume | Influence la performance mécanique, la rentabilité et l'adéquation aux séries à grand volume |

| Matériau et forme | Adéquation aux géométries complexes, métaux à point de fusion élevé | Définit le champ d'application, idéal pour les engrenages, les bagues et les pièces en carbure de tungstène |

Prêt à tirer parti de la métallurgie des poudres pour vos besoins en pièces complexes ou à grand volume ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux processus précis de métallurgie des poudres. Que vous développiez des matériaux à point de fusion élevé ou que vous ayez besoin d'une production efficace de forme nette, nos solutions garantissent une densité, une résistance et un gaspillage minimal supérieurs. Contactez nos experts dès aujourd'hui pour optimiser vos résultats de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Qu'est-ce que le pressage isostatique en métallurgie des poudres ? Obtenez une densité et une complexité de pièces supérieures

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Objectif du CIP dans les pastilles céramiques c-LLZO ? Atteindre >90% de densité et une uniformité supérieure avec le pressage isostatique à froid